由多晶硅(poly-Si)层覆盖的界面隧道氧化物的形成是实现载流子选择性接触的最有前途的方法之一,它提供了当前主流PERC的进化升级途径。

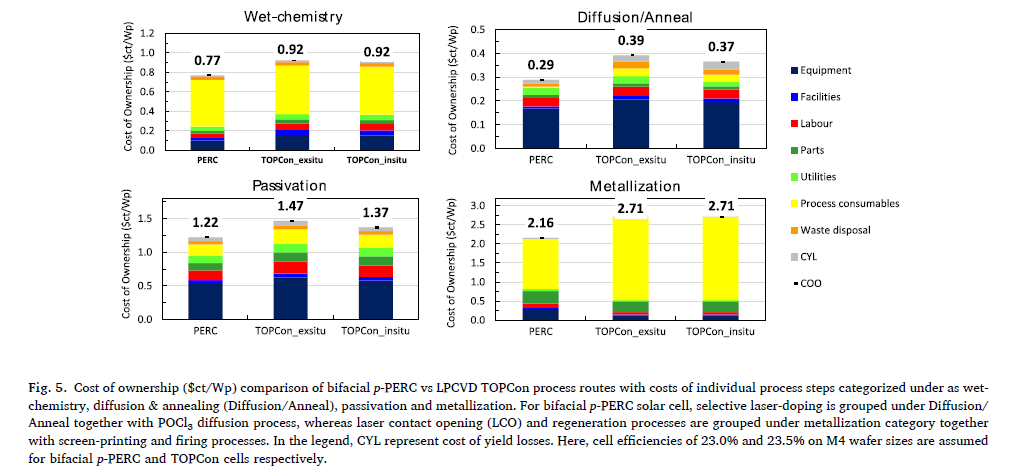

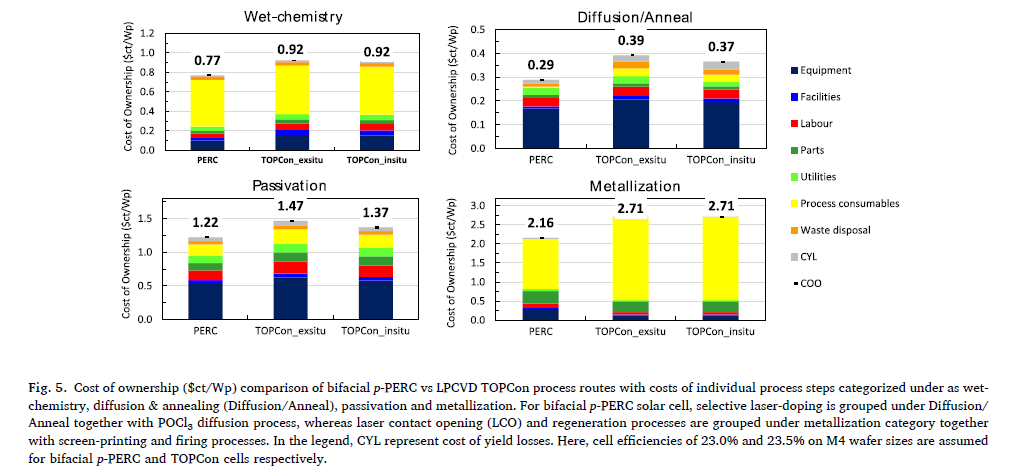

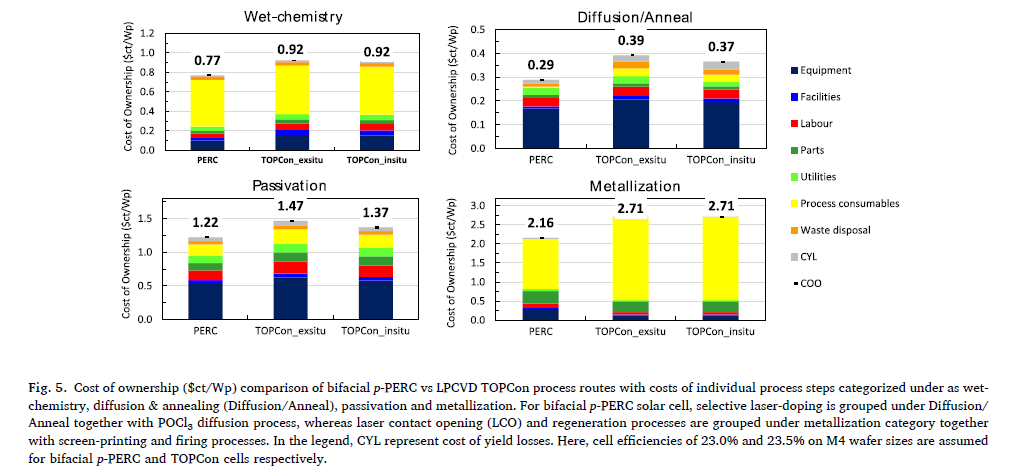

a) 技术经济评估表明,TOPCon概念所需的更高的资本和运营成本在过程价值链中分布不均,在扩散/退火和金属化步骤中占了很大比例。

b)在一定的假设,发现TOPCon的平准化度电成本(LCOE)与双面PERC相比较,如果电池效率绝对最小增益为最保守在Δη> 0.55%和最激进Δη> 0.40%,可以保持经济竞争力。

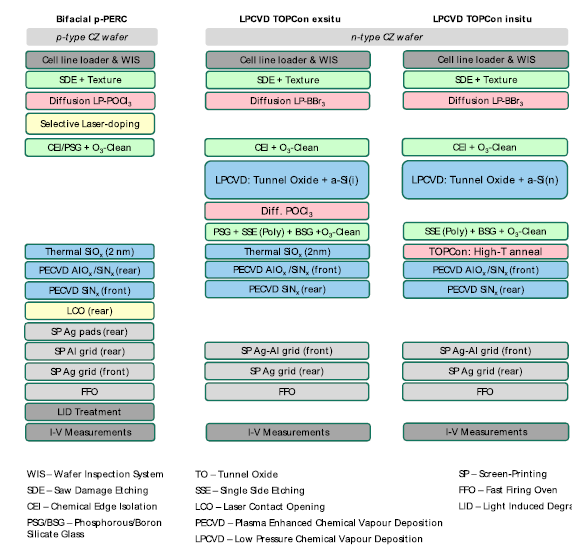

隧道氧化物的形成和本征/掺杂多晶硅的沉积是目前PERC加工之外的两个关键的加工步骤,主要确定了TOPCon加工的工艺路线。

这些层的特性对于设计随后的电池处理步骤至关重要,目的是实现TOPCon概念所承诺的高开路电压(VOC)和低串联电阻。

除了这些步骤之外,工业TOPCon电池主要基于更昂贵的n型衬底,与p-PERC电池中通常使用的磷扩散过程相比,需要集成硼的扩散过程,这一过程的工业成熟度较低。

在原位生长热隧道氧化物后,用低压化学气相沉积(LPCVD)沉积a-Si层是目前用于工业加工TOPCon电池的生产就绪技术。

与此同时,基于a-Si沉积替代技术的TOPCon工艺路线目前正在研究设施中,预计在不久的将来可以投入主流生产。事实上,目前光伏行业在技术和经济可行性方面都在考虑TOPCon概念的各种工艺路线和多种技术。

由下而上的总拥有成本(TCO)计算沿着PV价值链执行,使用的是夫琅和费ISE内部开发的‘s cost’模型。

该模型根据SEMI标准E35和E10计算PV价值链每个阶段的单个制造工艺步骤的拥有成本(COO),并建立了一个考虑设备相互依赖的工艺路线,生产管理成本和工厂层面的资本成本,以估计所需的太阳能电池架构的总成本。

根据工业设备制造商提供的数据以及夫琅和费ISE PV-TEC中试线工业设备的我们自己的工艺参数,根据设备和工艺参数,识别和比较了不同工业上可行的a-Si沉积技术。

对于每一种沉积技术,根据所涉工艺步骤的技术和经济可行性确定最有希望走向大规模生产的工艺路线。

a)可获得工业工具,

b)过程兼容性,

c)可获得COO建模所需的所有过程参数,

d)精益过程流,

为了在LCOE水平上保持对双面p-PERC基准的竞争力,执行了LCOE敏感性分析,以确定TOPCon概念所需的转换效率的最小增益。

LPCVD for a-Si deposition

LPCVD是在低压条件下沉积a-Si/多晶硅层的重要工艺之一。

a)沿晶圆和晶圆的厚度分布良好

b)由于使用了接近600◦c的相对较低的沉积温度,所以保持了之前在晶圆中形成的杂质轮廓,

c)每批大量的晶圆,

对于本工作中研究的TOPCon概念,需要在太阳能电池背面沉积磷掺杂的a- si /多晶硅层(a- si (n)/多晶硅(n))。

这里,硅烷(SiH4)被用作硅沉积的前驱体,选择性地使用稀释的PH3(在N2中)在层中加入掺杂剂。

沉积压力、硅烷浓度、掺杂剂含量对沉积层性能有影响,沉积温度对沉积层性能影响最大。

在相同的工艺条件下,掺杂气体的掺杂对薄膜生长有显著影响,即硅沉积速率。例如,根据工艺条件的不同,PH3的加入会使沉积速率降低几倍。

这导致了LPCVD a- si沉积的两种方法- a)沉积内在的a- si /多晶硅层,接着是一个非原位POCl3管扩散过程形成多晶硅(n)层,b)沉积原位掺杂a- si (n)/多晶硅(n)层和随后的氮气中热退火。

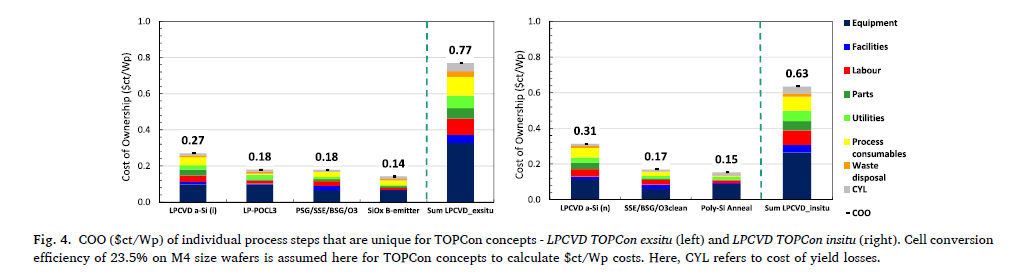

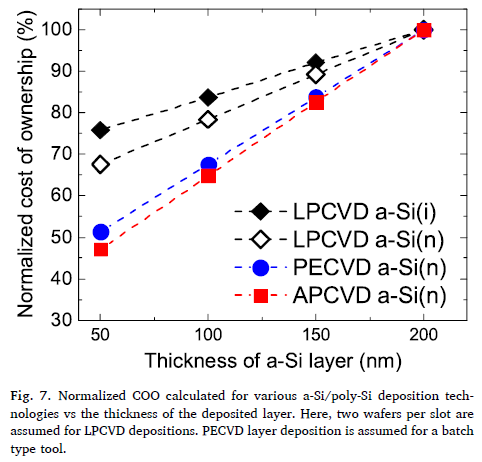

我们计算了相同厚度为150 nm的本征层和掺磷层的COO,认为原位掺杂生长层的沉积速率比本征层低约36%。如果原位沉积磷掺杂层而不是原位的a-Si层,可以观察到LPCVD步法的COO增加了近15%。

在这里,主要的成本驱动因素之一是由于LPCVD工具的使用时间显著延长而降低了吞吐量过程持续时间,直接增加了所有的固定成本。磷掺杂层的额外PH3的成本贡献较小,而相应的SiH4的成本约为其20倍,主要承担工艺耗材成本。

值得注意的是,尽管150 nm LPCVD a/poly-Si(n)的COO几乎是15%abs。

当LPCVD a/poly-Si (i)大于150 nm时,可以适应掺杂a/poly-Si层的工艺路线将近18%的提高。这里,LPCVD原位TOPCon得益于POCl3扩散步骤的缺失。

此外,在给定的假设下,退火和氧化过程结合在一个单一的处理与LPCVD TOPCon exsitu相比,LPCVD TOPCon insitu也具有较少的工艺步骤。

观察到,TOPCon路线的湿化学工艺总COO增加,主要是由于额外的玻璃刻蚀、SSE(poly)和清洗工艺的要求步。

扩散和退火过程包括POCl3和BBr3的掺杂、选择性激光掺杂和a-Si层的高温退火步骤。

TOPCon路线的COO中扩散与退火在这里明显高,由于:a)过程持续时间更长BBr3扩散相比POCl3-based过程导致显著降低吞吐量,和b)要求额外的POCl3——掺杂过程或高温退火步骤晶硅层。

钝化工艺包括热氧化、LPCVD多晶硅沉积、PECVD AlOx/a-SiNx堆栈和a-SiNx:H层的PECVD沉积。

对于TOPCon路由,需要一个额外的LPCVD对PERC的沉积步骤,通常预计会增加成本钝化过程。

然而,对于LPCVD TOPCon原位结合,温度退火与氧化在一个单一的过程步骤,工艺成本降低。

金属化成本包括焊盘(Ag)和栅格(Al和Ag/ Ag-Al)的丝网印刷,以及快速烧成过程。对于双面p-PERC,激光接触打开和再生过程步骤也包括在“金属化”类别中。

事实上,在TOPCon电池的COO中,很大一部分工艺耗材成本主要与金属化过程中的高Ag消耗有关。

因此,为了进一步降低TOPCon电池的COO,需要显著降低Ag消耗。这主要是由于需要在两侧印刷银基栅格以形成低接触电阻率的接触。

图6比较了双面p-PERC和TOPCon金属化步骤的COO用于各种Ag还原方案的电池。最乐观的方案是将电池的Ag消耗量减少50%

综上所述,TOPCon在电池水平上的TCO明显更高与p-PERC。然而,LPCVD TOPCon原位路线提供了较低的COO。

如前所述,a- si层的沉积是实现TOPCon太阳能电池所需的最重要的工艺步骤之一。

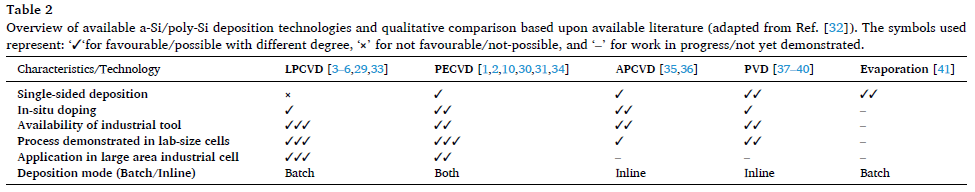

虽然LPCVD是目前唯一工业化的a-Si工艺沉积,目前有几种替代技术正在测试中,并处于不同的发展阶段。

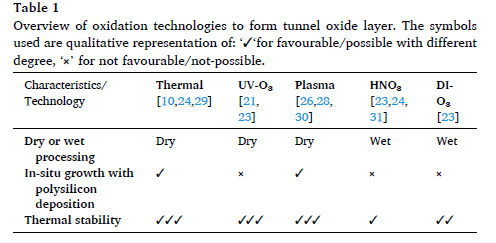

此外,除了lpcvd基热氧化外,隧道氧化的形成也可以通过其他氧化方法来实现TOPCon流程路线。

在沉积本征或掺杂非晶硅层之前,在c-Si表面生长一层薄的界面氧化层。

该氧化物层不仅为c-Si表面提供了良好的钝化,而且允许大多数载流子通过掺杂的多晶硅层从c-Si向金属接触点转移。

氧化层的化学计量和厚度主要决定了氧化层的热稳定性,对于目前具有多个高温步骤的光伏制造工艺路线来说,这是一个至关重要的方面。

氧化物的形成有湿化学法和干化学法两种。在湿化学方法中,DI-O3氧化物具有很好的热稳定性。

在干法中,LPCVD a-Si沉积前原位热氧化是目前主流的形成方法。

紫外光源诱导O2解离的o3基氧化是一个很有吸引力的候选方法。

这种极具成本效益的方法能够为高效TOPCon电池形成热稳定的化学计量SiOx层可方便地安装在湿式化学清洗工具的末端,确保精益工艺流程。

等离子体基氧化也是利用PECVD在原位形成热稳定SiOx层的一种有前途的方法。

与LPCVD技术相比,PECVD沉积a-Si层提供了更高的沉积率,因此具有很好的成本效益。

使用PECVD的另一个优点是可以原位掺杂a- si层而不影响层的均匀性和沉积率。

其中一个关键挑战是避免厚层(d > 100 nm)起泡,目前工业TOPCon架构需要沉积的a-Si层中固有的高氢浓度。

PECVD是松散的作为一种单侧沉积工艺,避免a- si层的缠绕仍然是设备制造商的一个技术里程碑。

大气压化学气相沉积(APCVD)是另一种具有高沉积速率的内联模式沉积本禀和掺杂a-Si层的潜在技术。

该工艺利用硅烷(SiH4)的热分解,硅烷(SiH4)通过喷油器头插入加热室。

由于化学反应直接发生在加热的衬底上,APCVD也有望提供良好的单面性。

此外,据报道,通过直接将掺杂前体插入SiH4流中,可以很容易地实现原位掺杂,并且还报道了电池整合结果。

图10比较了p-PERC电池的名义LCOE成本与两个最保守和最进步的TOPCon概念,在单面照明条件下的一系列转换效率。

我们观察到在LCOE水平,效率增益>0.55%abs。需要实现最保守的TOPCon概念比p-PERC的经济优势。对于最先进的案例,效率提高了>0.40%abs。

足以使基于TOPCon的单元概念在给定的假设下(辐照:1700 kWh/m2,系统规模:5 MWpa)保持对p-PERC的竞争力。

与双面p-PERC相比,基于LPCVD的TOPCon概念在n型硅衬底上显示出更高的电池生产成本,并且分布在所有相关的电池加工过程中:湿化学、扩散/退火、钝化和金属化工艺。

a) 扩散/退火过程中COO较高,主要与BBr3扩散过程吞吐量较低以及需要额外的pocl3扩散和高温退火步骤有关,

b )a-Si沉积技术是钝化过程中主要的成本驱动因素之一。

c )与银浆相关的工艺耗材成本显著较高,导致TOPCon电池金属化的COO较高。

d)对于基于LPCVD的TOPCon概念,LPCVD沉积显示了15%COO增加。

与固有层相比,原位掺杂层的COO更高,主要是由于沉积速率的显著差异。

然而,对于采用原位沉积LPCVD a- si /多晶硅层的工艺路线,我们确定了一种可能性将硼发射体的高温退火和氧化结合在一个步骤中,这使得这种方法在经济上比具有非原位LPCVD a- si /多晶硅层的工艺路线更具竞争力。

最好的情况下,TOPCon概念,电池效率相较于双面p-PERC提高0.40%,已经允许高成本效益的TOPCon太阳能电池的大批量生产。

随着丝网印刷技术的发展,可以预期TOPCon概念的电池/组件生产成本和LCOE将进一步降低,允许沉积更薄的多晶硅层,这不仅可以降低相关工艺成本,还可以提高TOPCon电池的双面性能。

除此之外,降低丝网印刷金属化阶段的Ag消耗,对于TOPCon制造商进一步降低TOPCon的COO和LCOE来说,仍然是一个非常重要的技术里程碑。

来源:TOPCon – Technology options for cost efficient industrial manufacturing

原文始发于微信公众号(光伏产业通):TOPCon如何选择技术路线?LPCVD/PECVD