目前光伏边框以铝边框为主,但是铝合金材料热膨胀系数不匹配、耐腐蚀性较差、导热性较高、成本较高等问题,不能满足海水、盐雾等条件下的使用,成为行业内的痛点。

新的发展趋势就是使用高性能复合材料替代铝合金用作光伏边框。而复合材料所用纤维目前较为热门的是连续玻璃纤维和玄武岩纤维。

前面已有多篇文章对连续玻纤增强聚氨酯复合材料进行了介绍,下面我们从光伏边框的材料性能需求入手,来看玄武岩纤维复合材料是否能成为光伏边框的新宠。

1. 强度和刚度:光伏边框必须具备足够的强度和刚度,以承受外部加载和自身重量,保护太阳能电池模块不受损。

2. 耐腐蚀性:光伏边框常常暴露在各种环境条件下,包括湿气、酸碱等,因此需要具备良好的耐腐蚀性能,防止边框腐蚀、锈蚀或变形。

3. 耐候性:太阳能电池组件通常安装在户外,需要经受各种气候条件的影响,如阳光、高温、低温、风、雨等。光伏边框应具备良好的耐候性能,能够抵御紫外线辐射和温度变化等。

4. 导热性:光伏边框需要具备一定的导热性,以帮助散热,保持太阳能电池的温度稳定,提高电池的效率和寿命。

5. 绝缘性:光伏边框应该具备良好的绝缘性,以防止电池与边框之间的电气接触,避免发生电气短路。

6. 可加工性:光伏边框材料需要具备良好的可加工性,以便于制造商进行切割、焊接、成型等工艺加工,实现边框的定制化生产。

7. 可靠性和耐久性:光伏边框需要具备长期可靠性和耐久性,能够在多年的使用中保持结构稳定性和外观质量。

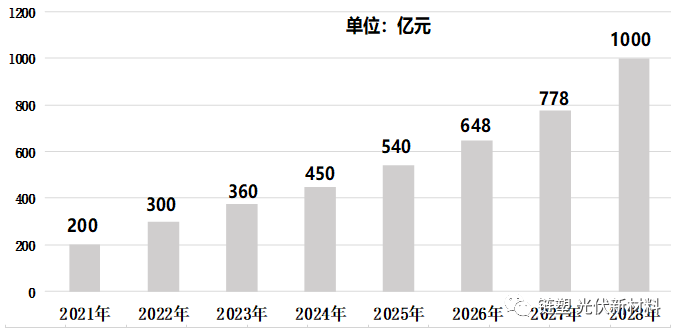

2021年全球太阳能市场规模约185GW,对应边框市场约230亿,其中中国占80%,约200亿;

2022年因俄乌战争及拉动内需,组件爆增,预计光伏组件产能增长约30%,边框市场约300亿;

2023年产能增长约20%,预计边框可达360亿;按照每年20%的增长幅度,预计2028年边框市场可达到千亿。

如果全部使用玄武岩纤维增强聚氨酯边框,需用玄武岩纤维400万吨/年,需用聚氨酯100万吨/年。

玄武岩纤维增强聚氨酯复合材料边框具有高耐腐蚀、高耐盐雾的优越性能,是海洋及污水处理厂等耐腐蚀应用场景中光伏组件边框的不二选择。

沿海组件设计需要承载更高背压(约4000Pa)。传统边框需要增加厚度,增加成本。玄武岩纤维增强聚氨酯复合材料边框能充分发挥力学性能,较易满足4000Pa的背压要求。

玄武岩纤维增强聚氨酯复合材料边框的屈服强度990MPa,是铝合金的5倍,保证在应力释放后组件100%回弹,没有残余变形,在30年的生命周期内可大幅降低硅片的隐裂。

玄武岩纤维增强聚氨酯材料弹性模量略低于玻璃,在风载动态下边框具有动载阻尼作用,可有效缓解背面玻璃爆裂的问题。

传统边框材料是导体,每一块组件都需接地,增加了BIPV施工的难度及成本。玄武岩纤维增强聚氨酯复合材料边框具有优良的绝缘性能,不需接地。

传统边框颜色单一,要做其它颜色需增加费用。玄武岩纤维增强聚氨酯复合材料边框有多种颜色供用户选择,无需增加费用。

玄武岩纤维增强聚氨酯材料边框与玻璃近乎一样的膨胀系数,有效保证组件从工厂端到寒冷地区时不会发生弯曲变形的现象发生。

2025年后出口到欧洲的组件有碳排放指标的要求。BFRP边框是低能耗产品,经初步计算,从最初级原料(纯天然玄武岩矿石)到制成组件边框再到第一次回收利用作为一个生命周期,BFRP边框的碳排放指标几乎为零。

海上光伏电站,无电偶腐蚀在海上光伏场景优势突出。但是苛刻的环境要求光伏组件材料具备很强的耐盐雾腐蚀特性,而铝是活泼金属,抵抗盐雾腐蚀能力较弱,传统铝边框方案很难保证30年使用寿命。

而复合材料无电偶腐蚀性,在海上光伏电站中是重要的技术解决方案之一。

以铝合金边框为例,近海组件边框受盐雾侵蚀,单层镀膜玻璃和接线盒都存在水汽现象,需要加强保护;组件边缘密封胶封闭不好,水汽对内部进行侵蚀,无框双玻边缘层压不当、存在分层,更易受到水汽侵蚀。

因此玄武岩纤维增强复合材料将成为海上光伏边框的最新解决方案,既能降低成本还能提高发电效率。

➢ 海上光伏风力大,对材料、磨具精度要求更高,要求材料耐冲击能力高。复合树脂边框对精度要求较高,当精度存在偏差时,受到很重外力情况下,存在边框挤压变形的可能性。

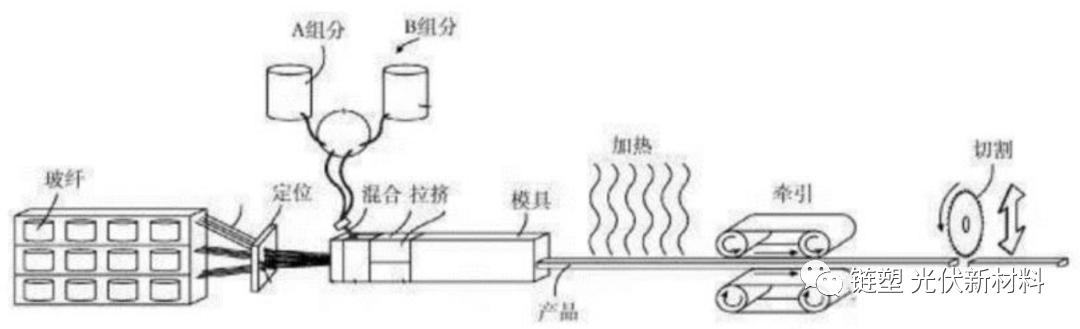

➢ 复合材料拉挤速度慢于铝型材,复合材料拉挤成型技术为自动化或半自动化流水线生产,速度可达1m/min,但仍远低于铝合金拉挤型材的生产速率。

➢ 玄武岩纤维含量较低时,无法在复合材料中形成较好的应力传递网络,使得玄武岩纤维在复合材料受到冲击载荷下以缺陷的形式存在,导致复合材料整体冲击强度降低。随着玄武岩纤维含量增加,复合材料冲击强度将会提升。

➢ 光伏边框可能引雷,主因系光伏电站中金属边框串起来、较容易感应到雷电,铝边框具有良好的导电性能,可在雷雨天气用作避雷。而复合材料边框在避雷方面或仍需检验。

原文始发于微信公众号(艾邦光伏网):玄武岩纤维复合材料做光伏边框的优势和挑战