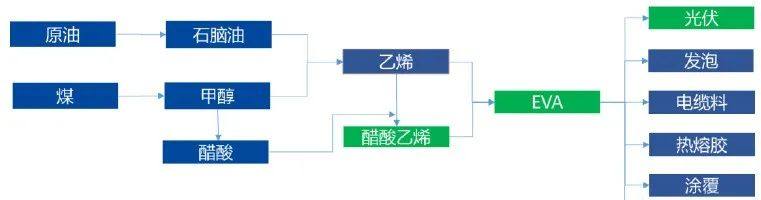

EVA处于化工产业链偏中下游位置,直接原料为乙烯和醋酸乙烯,随着EVA产能的快速扩张,对乙烯法醋酸乙烯需求大幅增长,而乙烯法醋酸乙烯在近5年未有有效扩能,供需矛盾日渐突出。

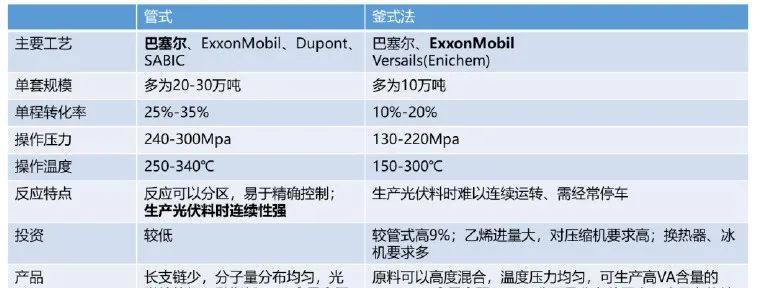

EVA有4种生产工艺:溶液聚合、乳液聚合、悬浮聚合和高压本体连续聚合法。当前工业化生产均为高压本体连续聚合法,其可分为管式法或釜式法。

巴塞尔的管式技术和ExxonMobil的釜式技术是当前生产光伏料的主流,相对而言巴塞尔管式法由于配备脉冲阀,反应过程中可以冲刷反应器内壁,减轻聚合物粘结,减少晶点的形成,可以持续、高比例的产出光伏料。

而釜式法由于未配备脉冲阀,在超高压状态下,EVA溶于乙烯和VA,并在管壁上遇冷析出,造成粘壁,时间越长析出越多,最终脱落形成晶点,因此釜式法在生产光伏料时需频繁对反应器进行清洗,光伏料比例偏低。

图3 EVA主要生产工艺对比

EVA供应现状

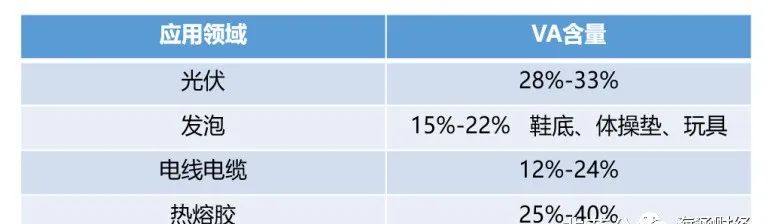

按VA含量不同,EVA可分为三大类品种:EVA树脂(VA含量5%-40%)、EVA弹性体(VA含量为40%-70%)及EVA乳液(VA含量为70%-95%),以下讨论的均为EVA树脂。

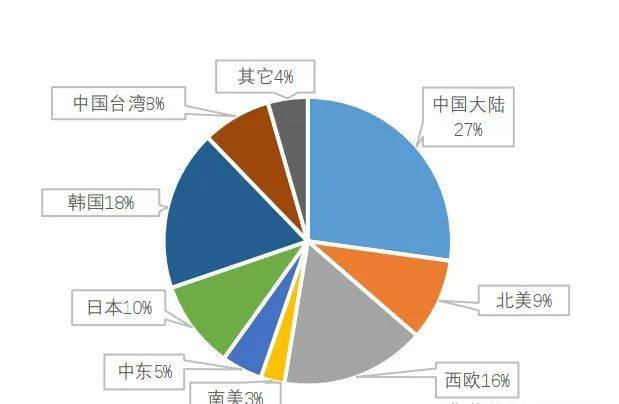

据IHS统计,2021年,全球EVA产能650万吨,东北亚、北美、西欧三大区域占比达到88%,东北亚细分来看,中国大陆产能177万吨(占全球产能27%)、韩国118万吨(占比18%)、日本64万吨(占比10%)、中国台湾51万吨(占比8%)

图4 全球EVA产能分布

图4 全球EVA产能分布

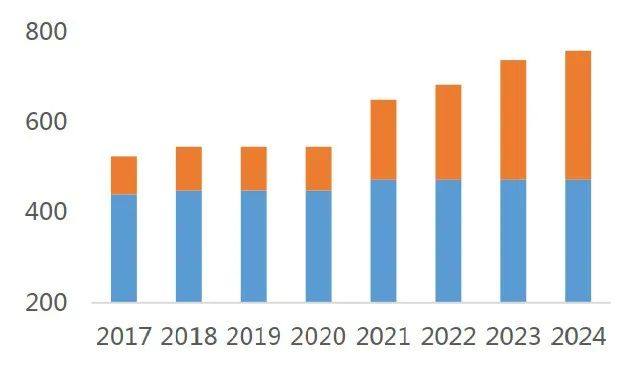

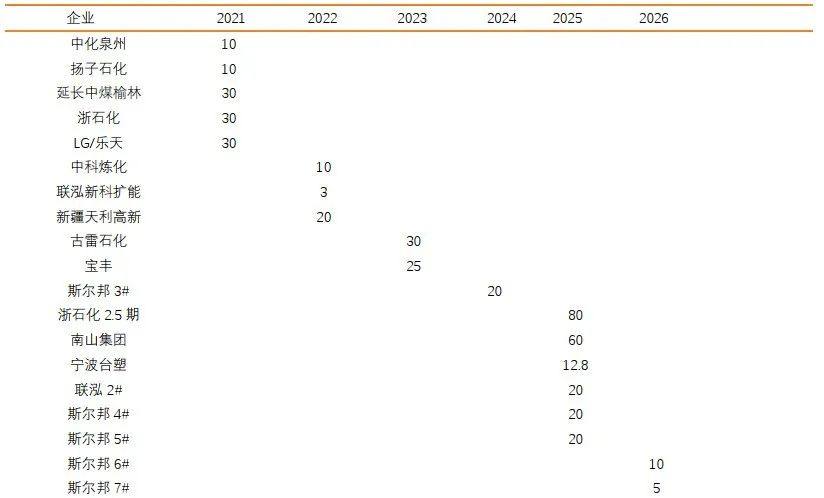

2017年-2020年,全球EVA产能增速较为缓慢,进入2021年,在碳达峰、碳中和的推动下,全球光伏产业进入新的发展阶段,EVA也迎来新的发展机遇,2021年,全球新增EVA产能达到110万吨,其中中国新产能80万吨,韩国30万吨,未来几年,全球的新产能仍将主要集中在中国,根据我们的测算,2022年-2024年,全球新增EVA产能预计达到108万吨,产能年均增速达到5.3%。

图5 我国EVA产能全球占比

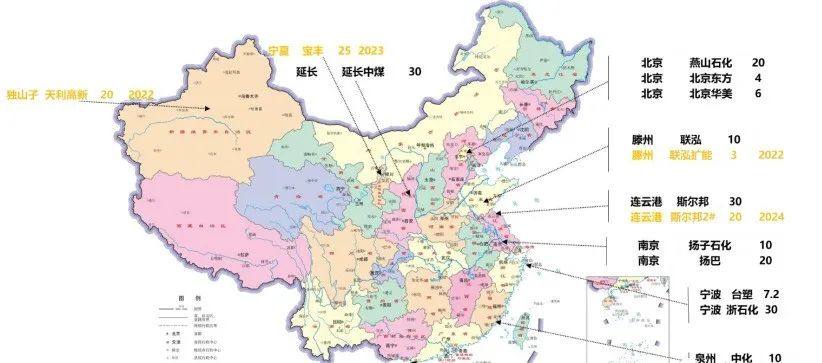

中国EVA产能主要分布在沿海及内陆煤化工基地,华东EVA产能占比高达66%,华北、西北占比分别在17%和17%;从下游需求来看,华东和华南两地占国内消费总量的90%,且两地分化明显,华东地区由于胶膜企业及电缆企业的迅速扩张,光伏料,电缆料消费占比较高,华南地区主要是集中在热熔胶、鞋材领域,以发泡、热熔胶等消费为主。

图6 我国EVA产能分布

图6 我国EVA产能分布

近年来随着大炼化及煤制烯烃发展,民营企业相继涌入EVA赛道,供给主体多元化,目前已经形成了国营、合资、民营三足鼎立局面。

图7 我国EVA下游消费

当前国内仅斯尔邦、联泓、台塑三家企业能够生产光伏级透明EVA,2021年-2022年,虽有多套装置投产,但对于光伏料,一直未形成有效增量,当前供应端仍以斯尔邦、联泓、台塑及海外货源为主,当前能生产光伏料的装置均已满产,其余装置转产光伏料难度大,粘度较高,长时间生产会堵管线,老装置转产光伏料需要频繁停车清管线。

就新产能来看:中化泉州、扬子石化、延长榆林未产出光伏料;2022年,光伏料增量主要是浙石化及LG装置。

远期来看,EVA仍有大量新产能规划,但若生产光伏料,仍需要较长的投产周期:项目施工周期3年左右;投产后,先生产LDPE之后转产EVA需要0.5-1年时间;稳定产出合格品后,下游胶膜厂商试用需要3-6个月,整个项目的周期需要4年左右,且并非能全部产出光伏料,管式法光伏料产率上限80%-100%,蓋式法光伏料上限10%-30%

图8 2025年前我国EVA在建拟建装置情况

EVA国际贸易

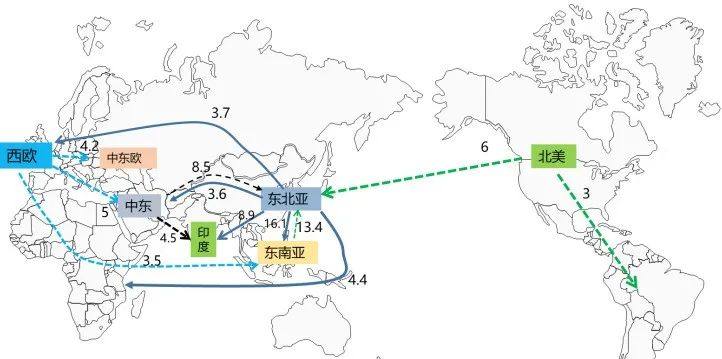

EVA产品的跨区域贸易并不活跃,以区域内流通为主,东北亚是全球的贸易核心枢纽,与各大区域多存在贸易往来,2018年全球大区域间贸易总量为85万吨。

北美、东北亚、西欧为EVA净出口区域,其中美国净出口量为9万吨、东北亚净出口量8.8万吨、西欧净出口9万吨,分国家来看,中国大陆、印度是全球最主要的EVA进口国。

东北亚贸易活跃、中国是全球最大的进口国。中国EVA目前产能不足,严重依赖进口,近五年进口依赖度持续维持在50%以上,2021年,中国EVA进口量达到111.67万吨;进口 结构来看,以韩国、中国台湾、泰国为主,三地占中国进口量的70%。

图9 2018年EVA全球贸易流向图

EVA需求情况

得益于光伏等行业的迅速发展,中国EVA消费量快速增长,2021年,中国EVA消费量达到205.3万吨,近5年复合增长率9.52%。

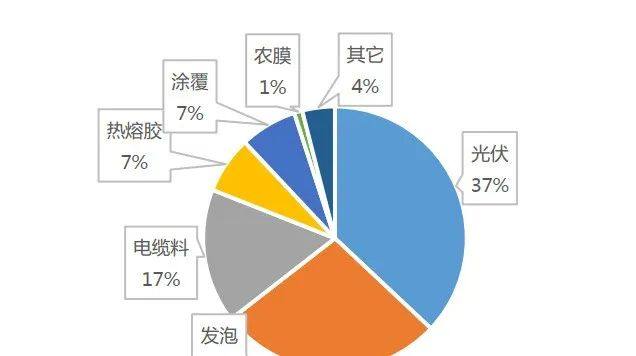

EVA应用广泛,主要集中在光伏、纺织鞋材、电气等领域,下游消费结构:光伏料37%、发泡料28%、电缆料17%、热熔胶7%、涂覆7%、农膜1%,光伏料作为第一大消费下游,未来占比仍然有望扩大。

图10 我国EVA下游消费情况

图10 我国EVA下游消费情况

来源:海涵财经

原文始发于微信公众号(艾邦光伏网):从产业链视角解析EVA现状及未来