若干年前,电池片隐裂、热斑、PID效应,曾经是影响晶硅光伏组件性能的三个重要因素。

这几年,随着工艺技术、设备、材料的快速进步,这些问题都已经得到大幅度的改善,特别是一线企业生产过程中都能做到100%隐裂及热斑缺陷的有效识别及严格控制、双85条件下通过192小时PID测试。

虽然在生产过程中,得益于功于设备稳定性、参数温度调节、增设电池预热环节、多道质检以及材料的改善,焊接、层压、装框这几个步骤基本克服隐裂问题。但是,不当的搬运、安装、施工、运维,现场裸露组件上随意堆叠等不当行为,依旧会造成组件隐裂甚至损坏。

近年来,伴随分布式市场的快速发展,良莠不齐、或未经系统培训的大大小小安装施工队伍,在组件出厂后到安装前后等环节,组件因存放、运输、安装中受到不当外力引起的隐裂问题愈发成为了一个新问题。

小编帮大家总结了一下,导致隐裂的因素可能出现如下环节:

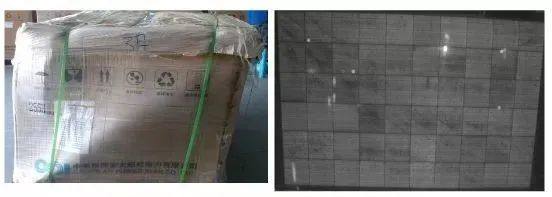

一、在搬运过程中一定要注意包装箱倾斜,导致组件受力不均,发生隐裂。

二、托盘强度不够,在组件搬运过程中托盘变形,使得组件表面产生受力,导致产生隐裂

三、组件运输过程中,叉车司机暴力装卸、运输车辆大幅颠簸、二次倒运也会造成组件隐裂。

四、工人安装、清洗过程中操作不规范造成组件隐裂也时发生,如下图施工人员踩在组件上安装,运维人员站在组件上清理组件等不规范的操作都会导致组件隐裂。

五、组件安装过程中应避免单人背组件、头部顶组件、在组件安装过程中踩踏组件的情况发生。组件安装应遵循自上而下,自左而右的顺序。

六、组件搬运时,应避免使用头部,肩部或背部顶组件,应做到两人抬一块组件,必要时使用简易周转车进行转换。

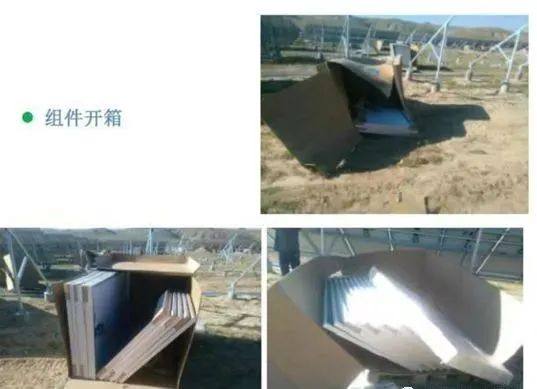

七、组件摆放时,禁止组件放置或依靠在坚硬的不平整的表面,应做到开箱后立即安装,避免组件散放在项目现场。

对于一线光伏企业,我们的建议是,尽可能提供较为详尽、专业的现场组件防隐裂指导手册、视频等资料给到EPC和安装商及代理商,甚至提供专业培训课。这也是一线企业的责任。因为不同于大型地面电站项目的经验丰富的EPC,分布式项目从业主、安装商、代理商他们这方面的专业知识和经验会比较薄弱,需要一线光伏企业提供更细致周到的指导服务。

原文始发于微信公众号(艾邦光伏网):如何防出厂后隐裂?组件运输、摆放、安装注意点