1.1.光伏银浆行业简介

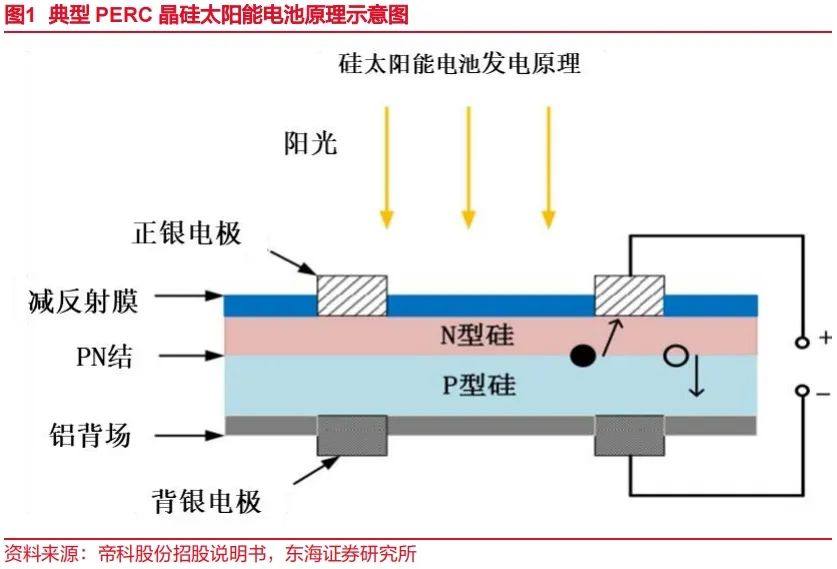

光伏银浆是制备太阳能电池金属电极的关键材料。太阳能电池是典型的二端器件,由硅片、钝化膜和金属电极组成,其中,两端电极是通过丝网印刷工艺将光伏银浆分别印刷在硅片的两面,烘干后经过烧结而形成的。光伏银浆是影响光伏电池转换效率的重要原材料之一。

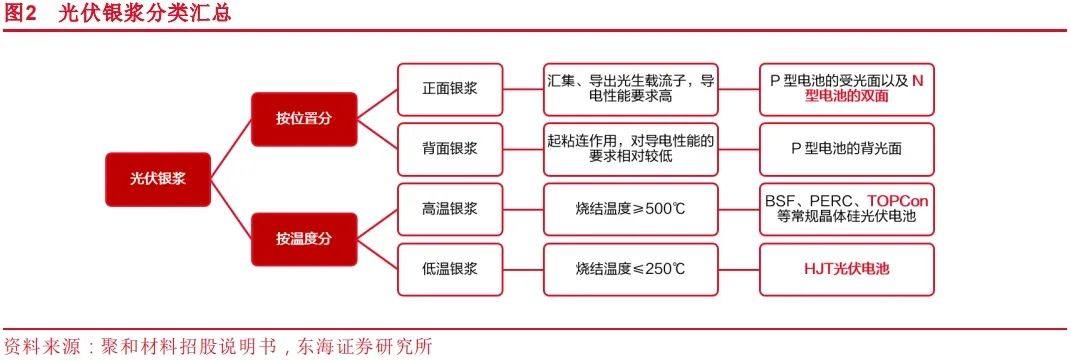

光伏银浆主要有两种分类方法:

1)根据位置及功能的不同,光伏银浆可分为正面银浆和背面银浆,正面银浆主要起到汇集、导出光生载流子的作用,常用在P型电池的受光面以及N型电池的双面;背面银浆主要起到粘连作用,对导电性能的要求相对较低,常用在P型电池的背光面。

2)按照银浆烧结形成在基板导电的温度不同,光伏银浆又可分为高温银浆和低温银浆,高温银浆是在500℃的环境下通过烧结工艺将银粉、玻璃氧化物和其他溶剂混合而成;低温银浆则是在200-250℃的相对低温环境下将银粉、树脂和其他溶剂等原材料混合而成,HJT电池具有非晶硅薄膜含氢量较高等特性,其生产温度不能超过250℃,故需使用低温银浆。

1.2.光伏银浆产业链结构简明

光伏银浆行业产业链上游为银粉、玻璃粉、有机载体等原材料,其化学价态、品质、含量、形状、微纳米结构等参数均可能对银浆的性能产生影响;中游为银浆制备企业,银浆生产多根据下游电池片需求量或相关工艺需求来进行定制;下游为光伏电池片生产企业,市场集中度较高。

1.2.1.上游:银浆属配方型产品,银粉为主要原材料

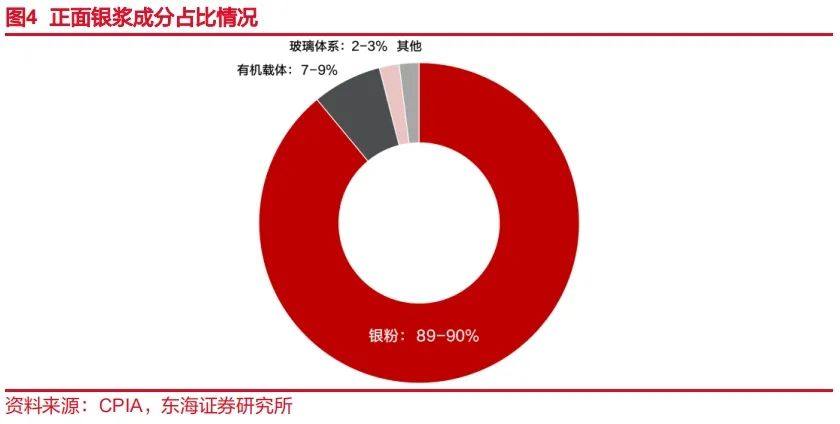

银粉是生产光伏银浆最重要的原材料,成分占比最高。银浆作为晶体硅太阳能电池的关键电极材料,其产品性能和对应的电极制备工艺,均直接关系着太阳能电池的光电性能,而银浆的产品性能又与其原材料构成息息相关。

银浆主要由高纯度的银粉、玻璃体系、有机载体构成。以正面银浆为例,银粉作为导电功能相,其成分占比最高,大约在89-90%。玻璃体系为高温粘接相,其成分占比在2-3%,对银粉的烧结及银-硅欧姆接触的形成、接触效率及拉力有着决定性的作用。

有机载体作为承载银粉和玻璃体系的关键组成,其成分占比在7-9%,对印刷性能、印刷质量有较大影响,主要成分包含有机溶剂、流变剂、润滑剂、树脂、表面活性剂等。

1.2.2.中游:行业准入门槛高,产线建设周期较短

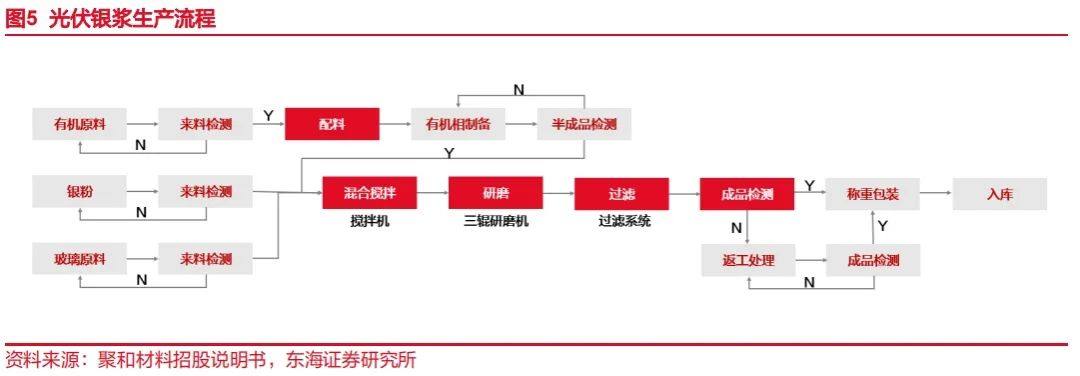

光伏银浆生产模式以定制化为主,行业准入门槛较高。光伏银浆的生产流程主要包括配料、混合搅拌、研磨、过滤和检测五道工序。其中,精确配料是后续各环节的基础,配方中任何参数变化都可能影响产品性能;研磨是核心工序,需根据不同产品设定研磨过程中辊筒间隙、辊筒速度、研磨时间等关键参数。

光伏银浆具有定制化的特点,需要根据下游技术迭代不断调整配方、优化产品,以更好地适配不同光伏电池片生产商差异化的技术路径和生产工艺。此外,下游客户一般会对银浆生产企业进行多维度、长周期的考量和认证,因此行业的准入门槛较高。

光伏银浆行业的商业模式整体呈现“轻资产、重运营”的特征。

1)资产端:聚和材料、帝科股份等银浆企业为研发驱动类型,非流动资产主要由机器设备、无形资产构成,其账面价值相对总资产比例较低。

2)运营端:上游原材料为贵金属银,单位价值较高,主要以款到发货的模式结算,故采购原材料需占用大量资金;下游客户则多为业内知名电池片厂商,集中度较高,通常有一定账期并多以银行承兑汇票的方式结算货款,造成公司销售收回的现金滞后于采购支付的现金,营运资金需求较大,公司现金、应收账款、应收票据与应收款项融资等流动资产占比基本在90%以上。

行业扩产速度较快,产线建设周期约为1-2年。

光伏银浆产线建设主要包括可行性研究、厂房建设施工、搬迁、设备购置、安装及调试、人员招聘及培训等阶段,建设周期约为1-2年。其中,厂房建设施工和设备安装调试耗时最长。

根据苏州固锝、帝科股份、聚和材料公司公告,光伏银浆单吨投资金额约为16.05万元至43.77万元,其中,土地及建筑工程所需资金占比最高。受限于技术水平、产能规划等因素,各企业光伏银浆产线的建设周期和单吨投资金额差异较大。从整体来看,随着产能扩大,单吨投资金额下降,规模效应为公司带来成本优势。

1.2.3.下游:电池片核心辅材,非硅成本中占比最高

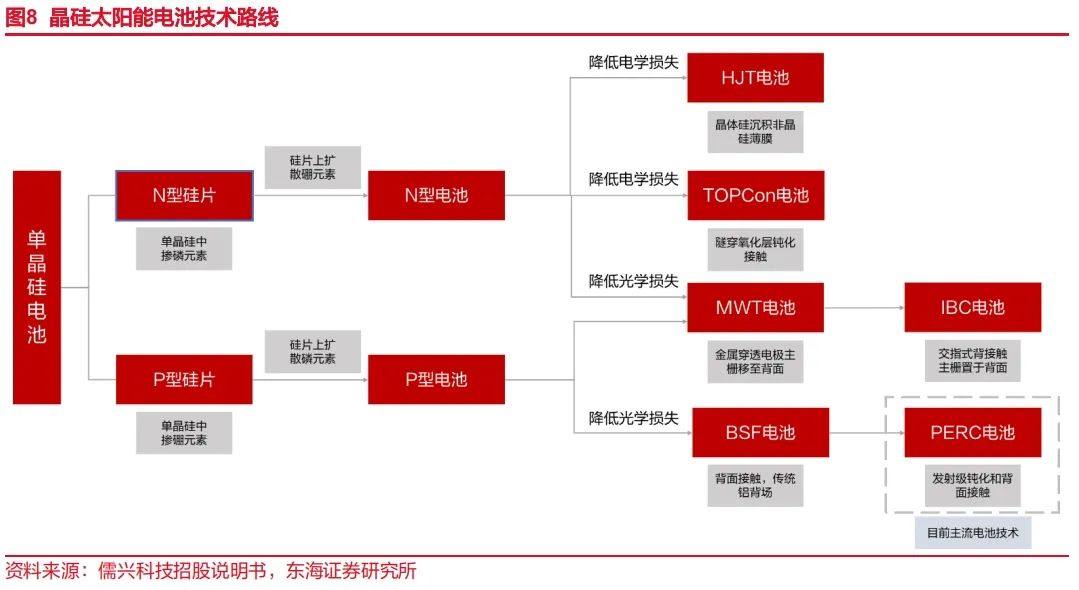

光伏银浆在晶硅电池非硅成本中占比最高。晶硅电池技术以硅片为衬底,根据硅片掺杂元素的差异,可分为P型电池和N型电池。

1)典型的P型电池主要包括BSF和PERC两种技术类型,与BSF相比,PERC电池采用钝化膜来钝化背面,取代传统的全铝背场,增强光线在硅基的内背反射,可降低背面的复合速率,从而使电池的效率提升0.5-1%。

2)N型电池技术主要分为TOPCon、HJT和IBC,其转换效率更高,但是工艺亦更加复杂。随着设备、原料国产化以及技术迭代,N型电池的降本提效路径逐渐清晰,其将接替P型电池将成为下一代主流技术。

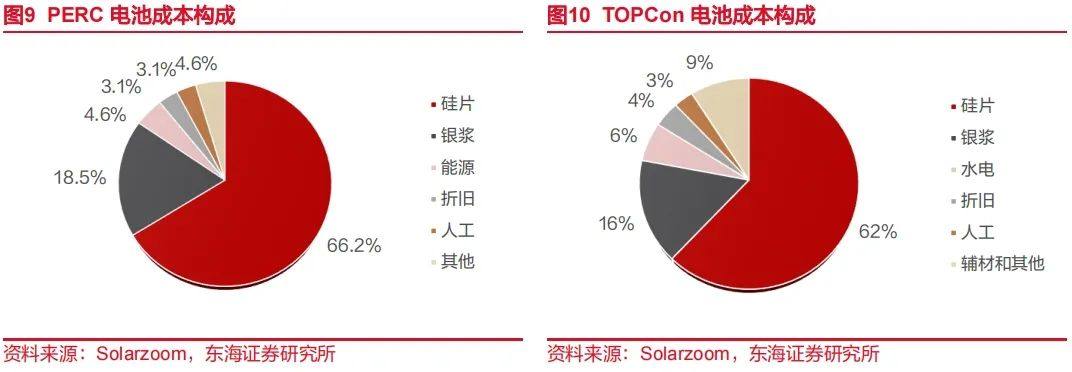

光伏银浆是制备晶硅光伏电池的核心辅材,其在PERC电池和TOPCon电池成本中的比重分别为18.5%和16%,是最大的非硅成本。

2.1.能源结构转型加快,光伏长期装机空间广阔

全球及国内光伏新增装机仍将保持高速增长。碳中和目标下,发展光伏等可再生能源已成为全球共识,推动全球光伏市场高速增长。2022年,全球光伏新增装机230GW,同比增长35.3%;我国光伏新增装机87.41GW,同比增长59.3%。根据测算,我们预计2023年全球光伏新增装机将达371GW,我国光伏新增装机将达160GW。

光伏制造端规模也随之呈现扩大态势,2022年,全球电池片产量约为366.1GW,同比增长63.5%;我国电池片产量约为330.6GW,同比增长67.1%。由于高温热浪席卷全球、欧洲降低对外能源依赖、南非基建老旧电力短缺致使能源需求提升,而传统能源供应趋紧,新能源替代将加速发展。

2.2.N型电池渗透率提升,驱动银浆耗量增加

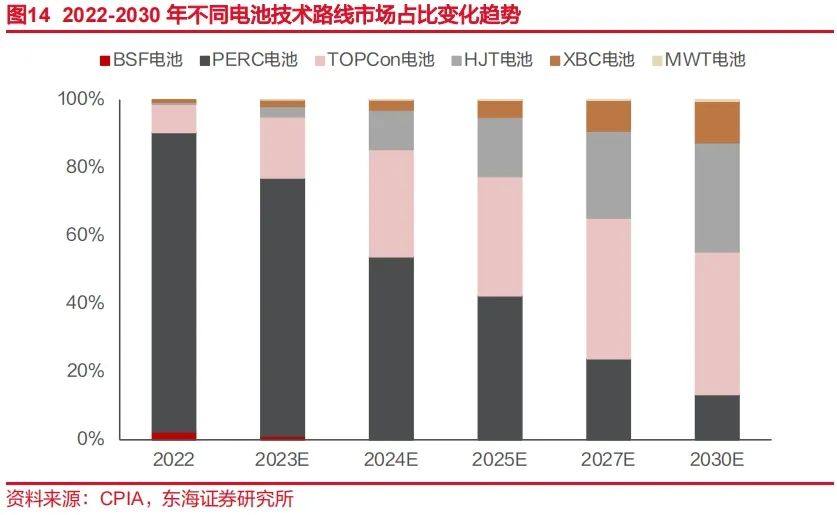

P型电池技术瓶颈显现,N型效率持续破新高。2022年,P型电池量产平均转换效率达23.2%,理论转换效率极限为24.5%,量产效率已接近其效率的理论极限,难以再有大幅度提升。

而N型TOPCon电池平均转换效率达到24.5%,双面TOPCon理论极限效率为28.7%,异质结电池平均转换效率达到24.6%,隆基绿能刷新双面异质结理论极限,效率可达29.2%,N型电池提效潜力巨大。

BC作为平台型技术,可与P型、N型TOPCon、N型HJT等技术结合形成HPBC、TBC、HBC等多种电池技术路线,其良好的兼容性有望以低成本实现效率提升,目前BC电池平均转换效率为24.5%。

为突破电池效率极限,获得更低的发电LCOE,以支撑全球可再生能源发展,晶硅电池技术迭代正在加速推进,本轮光伏技术变革中N型将替代P型成为光伏电池片的主流技术。

N型电池取代P型节奏加快,N型时代即将到来。

2022年,新投产的光伏电池产线仍以PERC电池为主,但下半年起部分N型电池片产能陆续释放。截至去年底,PERC电池片市场占比下降至88%,N型电池片占比合计约达到9.1%。其中,N型TOPCon电池片市场占比约为8.3%,HJT电池片市场占比约为0.6%。

目前头部光伏企业均开始向N型技术开始发力,到2022年底国内TOPCon领域拥有产能的光伏企业超过15家,HJT相关企业超过12家。由于TOPCon电池的生产工艺与PERC相似,在原有产线上稍作改进便可使用,且最高转换效率已达到24.5%,因此TOPCon电池产能今年起进入快速释放阶段,N型电池片市场份额获得显著提升。

根据《中国光伏产业发展路线图(2022-2023年)》,预测到2025年TOPCon电池的市场份额将达到35%,对应TOPCon电池浆料的市场需求有望达到1600-1800吨左右。

N型电池银浆单耗提升,电池结构性变化驱动银浆需求量增加。

2022年,P型电池片平均银浆耗量为91mg/片,其中正银消耗量约65mg/片,背银消耗量约26mg/片;N型TOPCon电池双面银铝浆(95%银)平均消耗量约115mg/片;HJT电池双面低温银浆消耗量约127mg/片。N型电池相较于P型对银浆的消耗量更大,其市场份额的提升将促使光伏银浆需求稳步增长。

2.3.光伏银浆行业市场空间预测

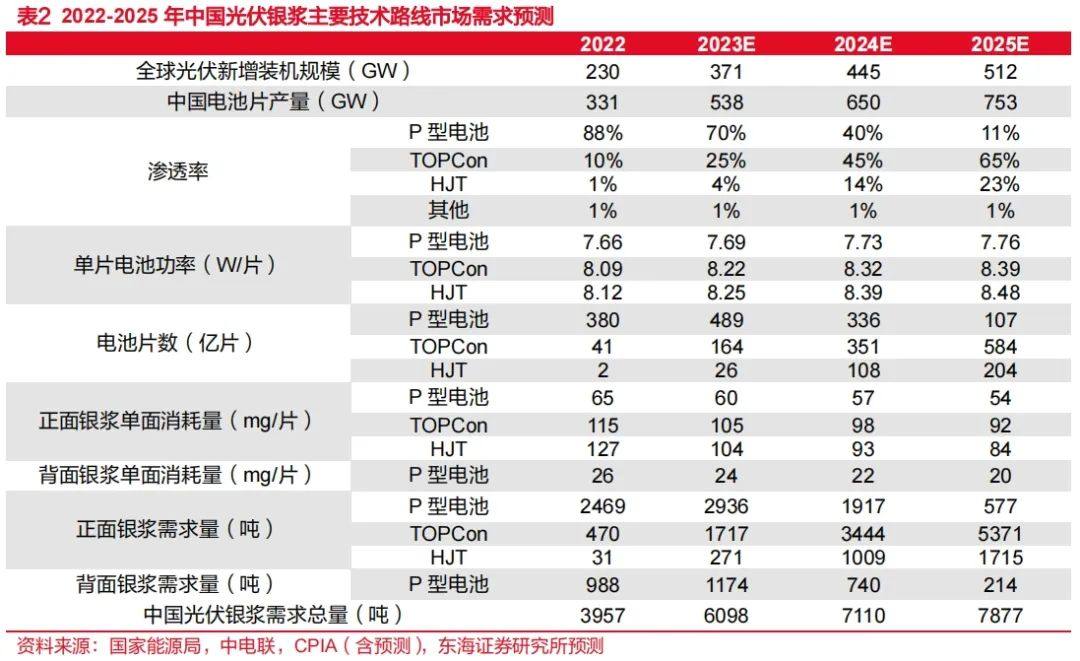

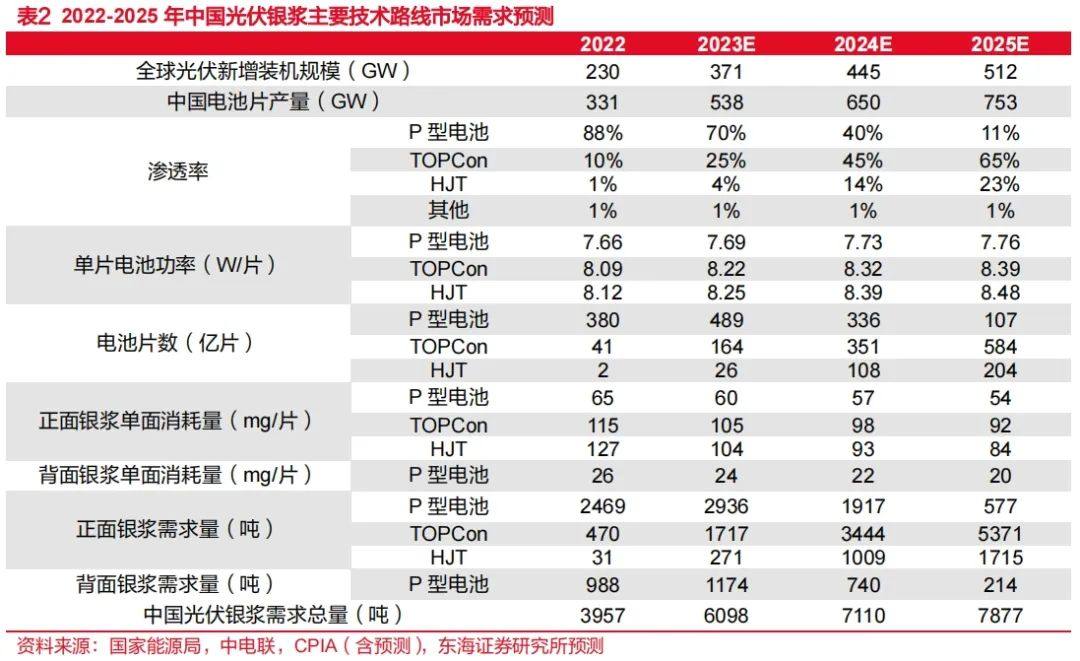

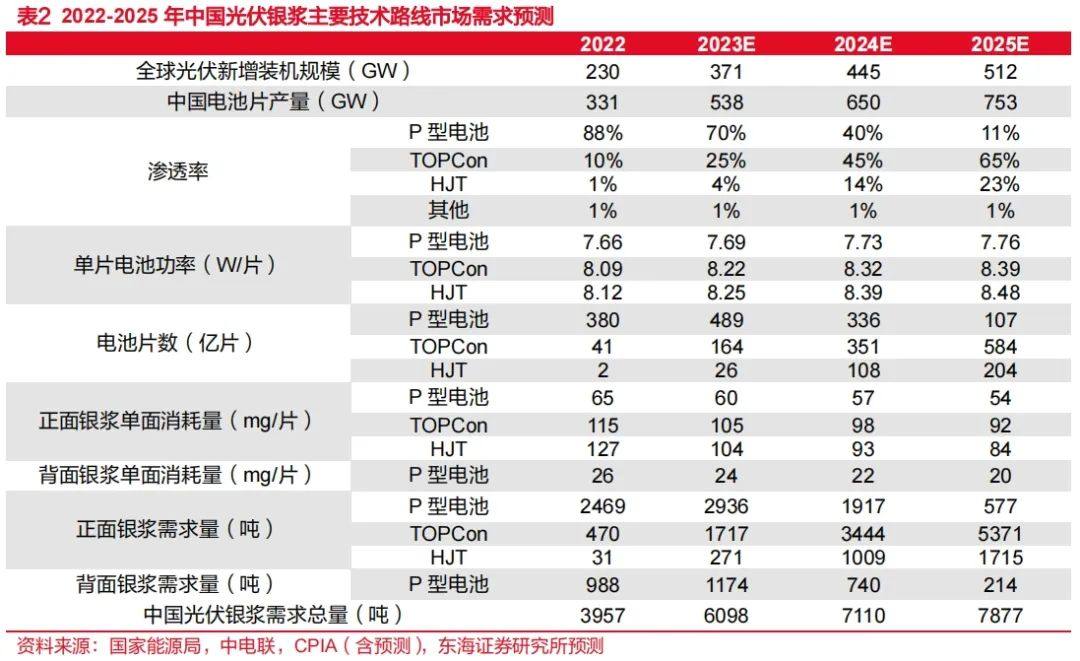

我们基于CPIA数据,根据以下主要假设,测算出2023-2025年的光伏银浆行业市场需求:

1)假设2023-2025年P型电池的市场渗透率为70%、40%、11%,TOPCon电池的市场渗透率为25%、45%、65%,HJT电池的市场渗透率为4%、14%、23%。

2)假设2023-2025年P型电池功率分别为7.69 W/片、7.73 W/片、7.76 W/片,TOPCon电池功率为8.22 W/片、8.32 W/片、8.39 W/片,HJT电池功率为8.25 W/片、8.39 W/片、8.48W/片。

3)假设2023-2025年P型电池正面银浆的消耗量为60mg/片、57 mg/片、54 mg/片,背面银浆消耗量为24 mg/片、22 mg/片、20 mg/片;TOPCon电池双面银浆消耗量为105 mg/片、98 mg/片、92 mg/片;HJT电池低温银浆消耗量为104 mg/片、93 mg/片、84 mg/片。

根据最终测算得到的结果,我们预计2025年中国光伏银浆主要技术路线的需求量达到7877吨,2022-2025年复合增速约为25.79%。

光伏电池产量高增叠加产品结构性变化的背景下,需求端有望驱动银浆市场规模持续扩大。

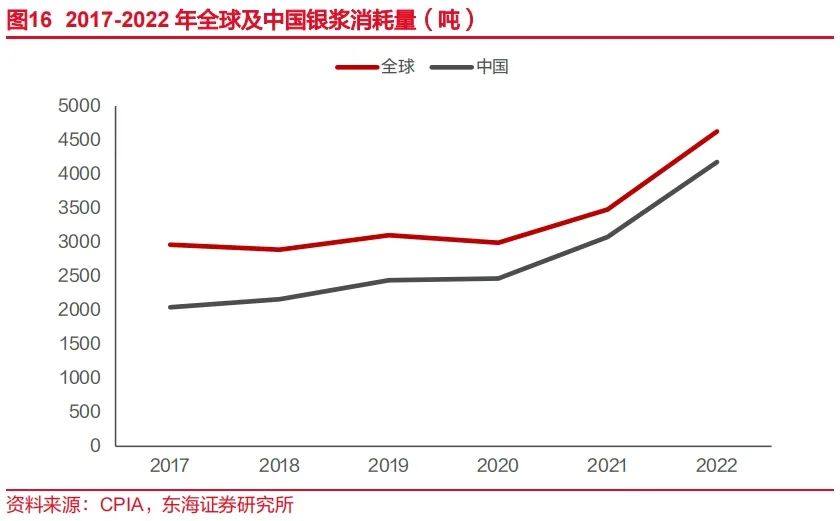

虽然2022年单晶双面PERC电池的正银、背银的平均单耗分别为8.5mg/W、3.9mg/W,整体降幅明显。但全球电池片整体产量达到了366.1GW,对应63.5%同比增幅的带动下,2022年全球银浆总耗量约为4626吨,同比增长33%,市场规模增长明显。

其中,正银总耗量约3322吨,背银总耗量约1303吨。同年,我国电池产量达到330.6GW,同比增长67.1%。凭借着高于全球电池片产能的增幅,我国电池银浆总耗量约为4177吨,同比增加35.9%。其中,正银总耗量约3000吨,背银总耗量约1177吨。

我们认为:2022年以前,单耗下降背景下银浆需求量仍由光伏电池产量增长主导;展望今年及未来,下游电池片产量维持高增长的同时,银浆单耗更高的N型电池进入快速放量期,光伏银浆市场规模有望迎来加速扩张。

3.1.银粉及银浆国产替代加速

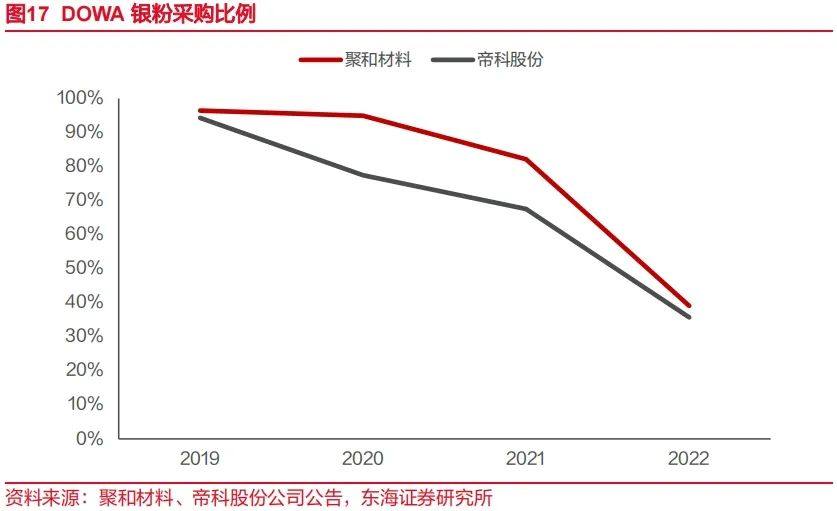

目前,背面银浆用片状银粉已实现国产化,正面银浆用球形银粉国产替代进程加速。全球光伏导电银浆用银粉供应商相对集中,主要包括日本DOWA、美国AMES等,其中DOWA因产品性能领先、稳定性高且供应充足,占据了全球一半以上的市场份额。

近年来国内银粉制备技术快速进步,苏州思美特、宁波晶鑫、博迁新材、山东建邦、贵研铂业等厂商纷纷崭露头角,背面银浆用片状银粉已实现国产化并大规模生产,正面用球形银粉品质与国外差距不断缩小,国内厂商进口银粉比例大幅下降。

根据公司公告,2022年,聚和材料进口DOWA银粉比例为39.10%,同比下降43.09pct;帝科股份进口DOWA银粉比例为35.71%,同比下降31.85pct。

银浆产能由国外向国内转移,国产替代趋势显著

光伏行业发展初期,我国正面银浆供应基本依赖进口,技术和原材料供应均在境外。随着国内光伏行业迅猛发展,太阳能电池产能逐步向国内转移,正面银浆需求量激增,境外正银厂商供给不足且无法快速满足国内电池企业的技术要求以及降低成本的需求,导致电池厂利润被压缩。

在此背景下,2013年前后国内涌现出一批正银制造商,开始挑战境外厂商在正银领域的垄断地位。

行业进入快速发展期

自2016年起,国产浆料企业同电池企业紧密合作,国产正面银浆的技术含量、产品性能及稳定性持续提升。2017年的国产化供应占比约20%,2018年提升至35-40%,2019年超过50%,呈现出国产银浆和进口银浆共同发展的市场格局。

2021年,受浆料业务的营收占比少且利润逐步下滑的影响,三星SDI正式退出市场,聚和材料收购其专利和设备;杜邦被国内企业收购后改名为江苏索特继续生产,其后由帝科股份收购江苏索特;曾常年位居榜首的贺利氏市占率在2021年开始大幅下滑,竞争格局变化直接助推了正银国产化的步伐。

根据CPIA,2022年国产银浆占比已达95%,正银TOP5企业分别为聚和材料、贺利氏、帝科股份、苏州固锝与硕禾,背银TOP5企业分别为儒兴科技、光达、正能、优乐、苏州固锝。国产替代如火如荼的同时,也为国内厂商进入光伏银粉制造产业提供了良机。

背银和铝浆已全面实现国产化,正银国产化程度持续提升。

1)在P型电池领域,国产正面银浆的市占率已经从2021年的61%左右上升至2022年的85%以上。随着杜邦、三星浆料业务被国内企业收购,预计2023年有望进一步提高至95%以上。

2022年,聚和材料正面银浆销量为1374吨,位居全球第一,供给了全国47.6%的正银消耗,而聚和材料、帝科股份、苏州固锝三家中国正银生产企业合计销售正面银浆数量占全球市场的70%以上。

2)在N型电池领域,2022年TOPCon电池正面银浆国产率达85%左右,HJT电池用低温浆料目前苏州晶银市占率在50%以上。在光伏电池降本增效的诉求推动之下,银浆国产化进程持续加速。

3.2.降本提效多路径持续推进

3.2.1.技术端减少银浆耗量

MBB是当前主流的光伏电池片降本手段。多主栅技术(MBB)是指主栅线在6条及以上,通过增加主栅数目,提高电池应对分布均匀性,进而提升导电性和转换效率。MBB技术在电池端可提升约0.2%的转换效率,在材料端可节省25-35%的银浆耗量。

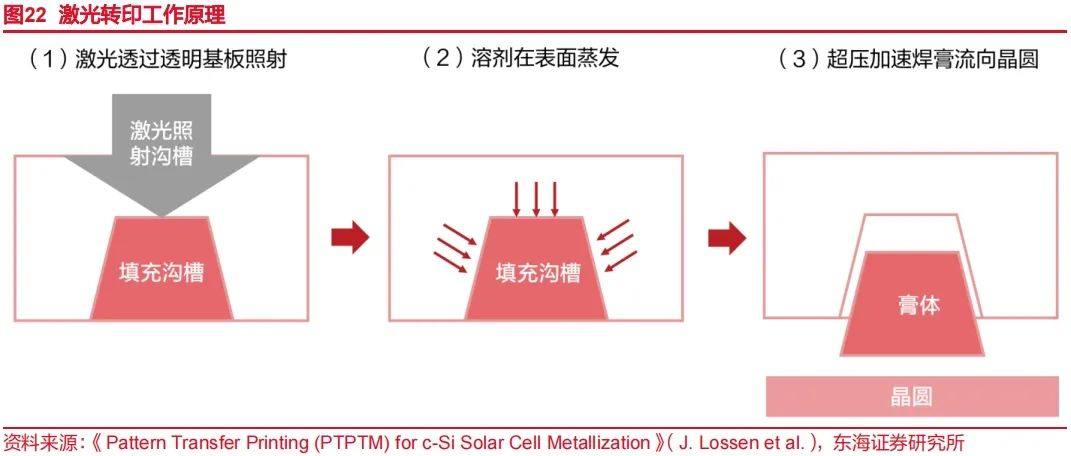

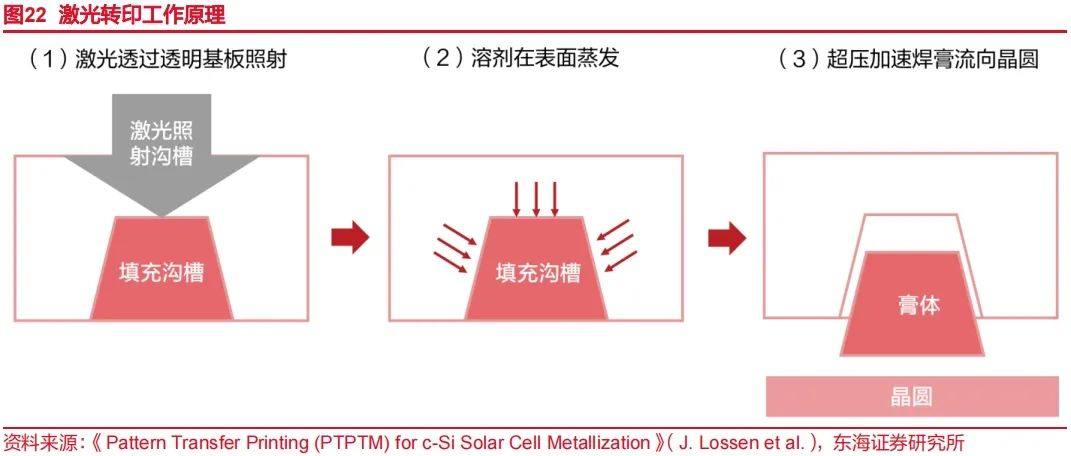

根据测算,采用5BB技术的异质结电池银浆成本约1.9-2.1元/片,而采用MBB技术后的银浆成本约1.1-1.2元/片。随着PERC主流电池片尺寸增大,5BB已基本不应用在182mm/210mm尺寸的电池片中,MBB技术成为市场主流;2022年,9BB技术市场占比约34%,10BB技术市场占比约34.2%,11BB及以上市场占比约31.8%。

SMBB是技术迭代的新方向。超多主栅技术(SMBB)是在原有MBB技术上提高精度,针对15-25根主栅线的焊接,通过降低主栅PAD点大小,减少主栅银浆耗量,同时缩短两根主栅之间副删电流输运路径,为副栅优化和电池提效提供更多设计空间。

2022年,新投产的TOPCon电池片采用16BB技术的市场占比达51.3%,预计到2030年其市场占比将达到99%以上。随着TOPCon电池快速放量,SMBB技术市场份额有望快速提升,逐渐发展为主流技术。

0BB开始量产化应用。无主栅技术(0BB)取消了电池片主栅,保留细栅,组件环节用焊带导出电流,可扩大电池受光发电面积,降低电阻损失,大幅降低浆料消耗,有效助力TOPCon和HJT产业化发展。

2023年SmartWire专利到期后国内厂商积极布局该领域,2023年3月,迈为股份采用先焊接再点胶方式的0BB串焊机在安徽华晟新能源验证;2023年4月,东方日升4GW高效25.5%异质结0BB电池实现首线成功投产,标志着0BB-210异质结电池正式进入大规模量产阶段。

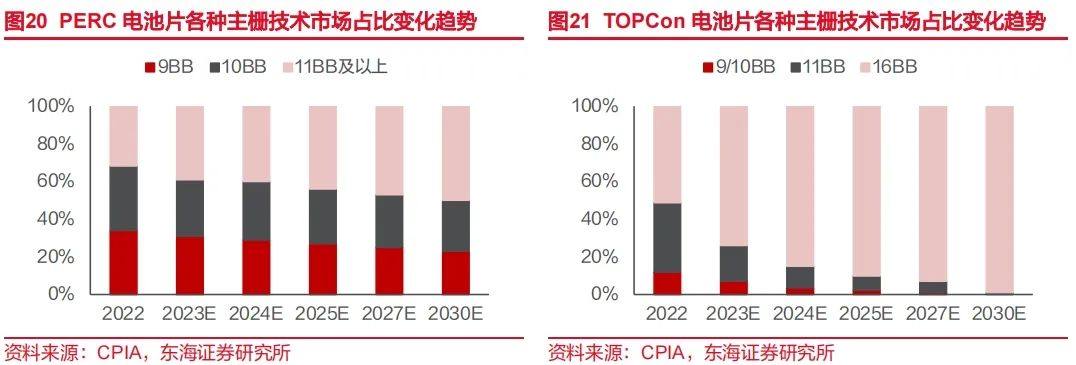

作为新型印刷技术,激光转印技术有望快速导入量产工艺。激光转印是激光束通过振镜照射到事先附有银浆的玻璃载板上,银浆中的活性剂受到激光的激活后迅速汽化,剩下的银浆聚集成水滴状,液态脱落后沉积在硅片上完成转印。

帝尔激光、迈为股份、中电科风华信息装备均已布局激光转印技术。2022年1月,中电科风华信息装备股份有限公司表示,其正在研发的全自动激光转印设备可减少银浆30-45%的用量,栅线宽度可低至15-25μm,大幅降低客户辅材成本。2022年9月,帝尔激光首台激光转印设备出货,正式由中试验证阶段进入量产阶段。

3.2.2.材料端减少银粉耗量

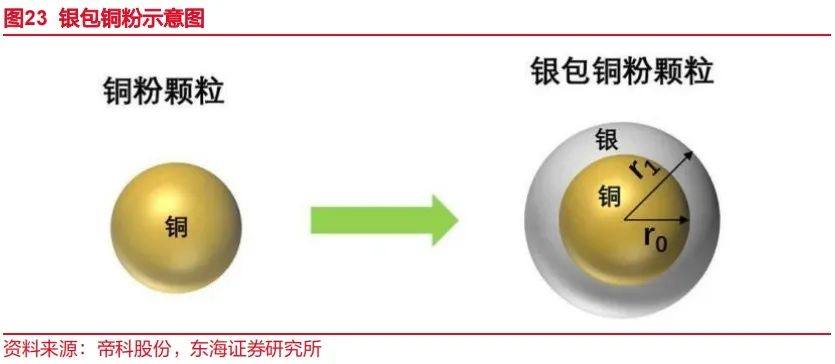

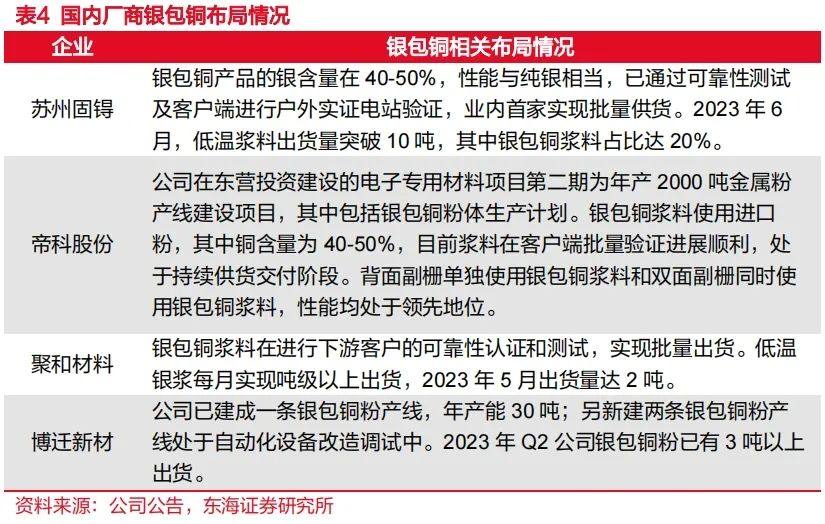

银包铜是成熟度较高的降本路径。银包铜是通过金属铜部分替代银,用银覆盖铜,不断调整银与铜的掺杂比例,在保证光电转化效率的同时降低浆料成本。

银包铜粉在高温环境下容易氧化,故难以应用于P型电池和TOPCon电池的高温银浆,只能用于HJT电池的低温银浆上。一方面低温工艺可抑制氧化,另一方面HJT细栅线承载电流较小且电池结构可抑制铜在硅中的电迁移效应。

银包铜技术加速验证,短期内可实现量产。目前银包铜粉主要由日本KE供货,国内厂商积极推进国产化进程,博迁新材已建成一条银包铜粉产线,年产能可达30吨。银包铜浆料的银含量现阶段一般为40-50%,后续还有进一步下降的空间。

当前多家浆料厂商已通过下游客户可靠性认证和测试,苏州固锝是业内首家实现批量供货的公司。银包铜浆料与丝网印刷银浆技术兼容性强,电池制造端无需更换或者新增设备,原材料降本较为直接,实现难度相对不高。

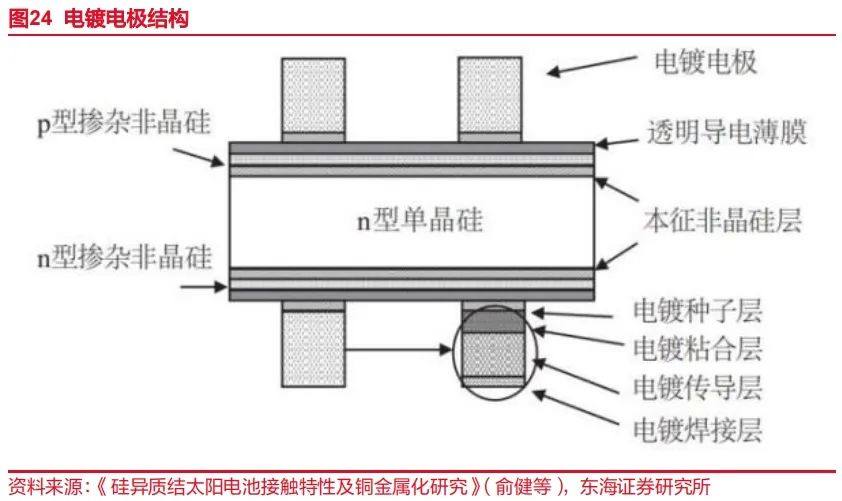

电镀铜是远期终极的降本路径。电镀铜是利用电解原理在导电层表面沉积铜膜,技术优劣势明显,优势在于用铜替代全部金属银,材料价格低廉,并且可实现双面金属化;劣势在于工艺流程复杂导致前期投资成本较高以及电镀液中含有大量有害化学物质会带来环保问题。

目前布局铜电镀工艺的公司有隆基绿能、通威股份、捷佳伟创和钧石能源等,布局铜电镀设备的公司有捷佳伟创、太阳井以及捷德宝等。综合来看,电镀铜产业化发展在银包铜之后,还需较长时间的技术积累。

综上,N型电池降本路径明确,产业化加速落地,有望带动银浆产能快速释放。一方面,银粉及银浆国产化比例大幅提升,原料价格优势显现;另一方面,技术端减少银浆耗量与材料端减少银粉耗量,原料单耗下行,两者共同推动N型电池成本下降,加快N型电池产业化进程,银浆需求量也将随之大幅提升。

原文始发于微信公众号(艾邦光伏网):N型放量正当时,光伏银浆行业深度分析