EVA材料是乙烯和醋酸乙烯酯的共聚物,具有较好的加工特性和粘接性,但因分子特点在老化后极易分解醋酸导致PID现象发生。

然而POE材料是乙烯和α-烯烃共聚物,分子结构中不含醋酸且具有低水透、高体阻等优势使双面组件有更加长效的抗PID性能。

但POE分子量分布窄,流动性强,在层压后易产生气泡,并片等问题导致组件良品率降低,同时在成本方面较EVA高30%~50%且多主栅双面组件对胶膜高克重的需求增加了组件的封装成本。

为解决这一现状,市场推出新型共挤POE材料,由于目前还缺乏规模化的实证验证,因此亟需对共挤POE材料的可靠性进行分析与研究。

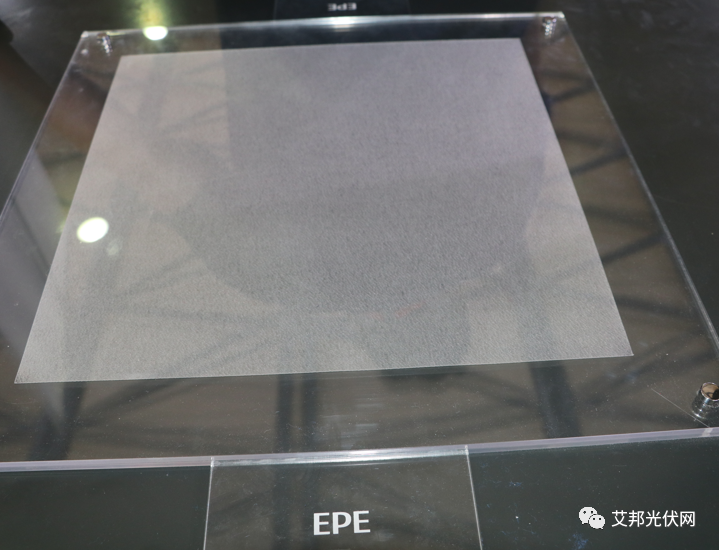

共挤POE是EVA和POE采用物理共挤压合而成,根据共挤POE压合结构可分为EP型、PE型和EPE三种类型。

目前应用在双面组件上的主流结构类型为EPE型共挤POE,即封装胶膜的内层和外层为EVA,中间层为POE。图1为EPE型共挤POE结构示意图。

图1 EPE型共挤POE结构示意图

光伏封装胶膜作用是将光伏玻璃、电池片和背板粘接在一起,对组件电池片的保护是关键因素之一。

作为组件的封装胶膜需具备良好的耐候性、光学特性、水气阻隔和电学性能等各种性能,而实现这些关键性能,与封装胶膜材料自身特性密不可分,以下通过测试来分析共挤POE在影响长期可靠性的几个关键性能。

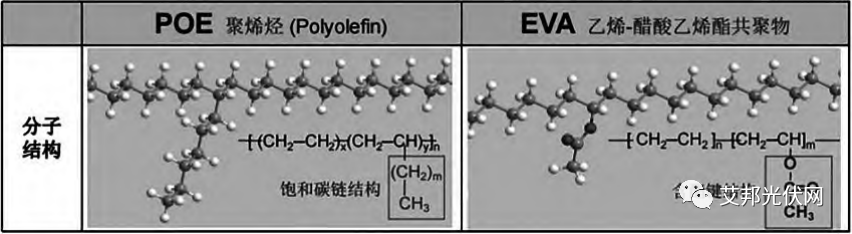

图2 POE和EVA材料的分子结构式

共挤POE由EVA和POE两种不同的粒子组成,由于分子结构所决定在性能上具有较大差异,图2为POE和EVA材料的分子结构式,POE是饱和碳氢聚合物,属于非极性材料,分子中不含醋酸结构,不能和水分子形成氢键。

EVA共聚单体含醋酸乙烯,含极性基团,极易吸附水气,在分子结构中POE相比EVA更加稳定,由此分析认为共挤POE中间层POE用量设计对材料性能影响很大。

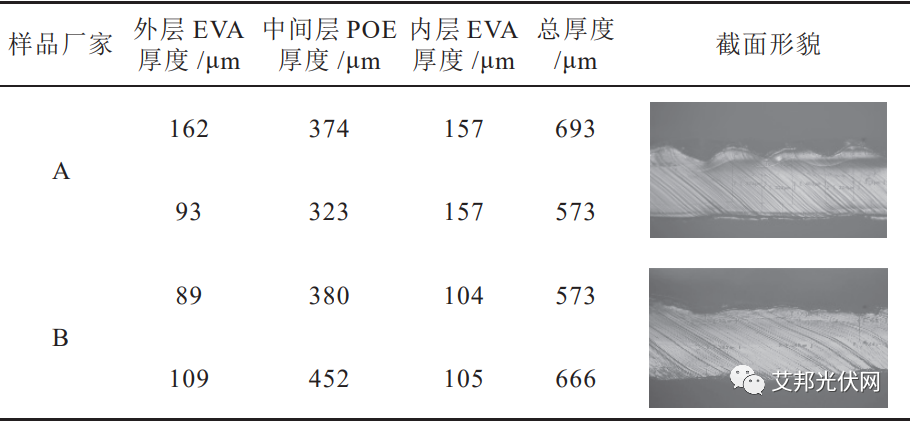

因此表1对比了A和B两个不同厂家EPE型共挤POE各结构层厚度和截面形貌,测试仪器采用基恩士VHX-1000数码显微镜。

表1 A和B厂家EPE型共挤POE截面厚度测试数据

由表1可知,A和B厂家EPE型共挤POE的中间层和内外层厚度的设计不同,计算A胶膜的EPE设计比例为1:2:1,B胶膜的EPE设计比例为1:3:1,两个胶膜厂家的各结构层厚度控制不均匀,尤其表现在中间层POE的厚度差异大。

另从截面形貌显示,共挤POE层间压合界面结构清晰,B胶膜相比A胶膜表面平整,A胶膜呈锯齿状,该现象的形成主要与各厂家使用的压延辊表面花纹类型和生产工艺有关。

光伏组件内部水气越多会造成电池片表面的栅线氧化,焊带腐蚀,从而引发材料本身降解或组件失效,因此封装材料水气透过率越低才能更好地保护电池,使组件的功率不受损失,因此水气透过率是封装胶膜重要的指标。

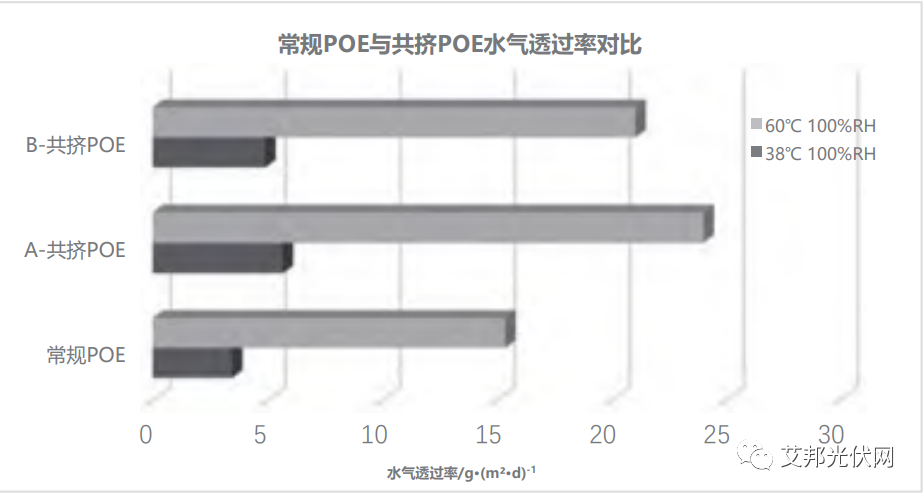

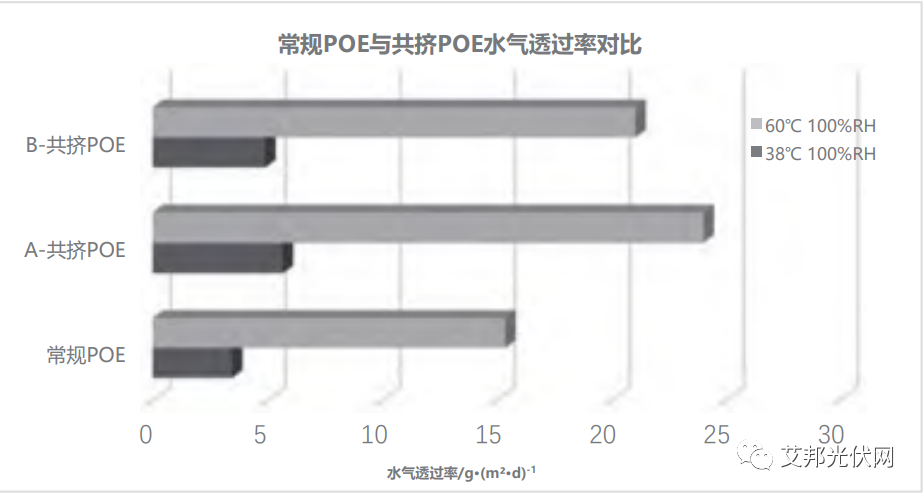

行业一般采用温度38±5℃、湿度100%条件测试,但光伏组件在工作时一般组件的工作温度可达到60℃以上,温度升高有机高分子材料水气渗透将受到影响,因此需要对比不同温度下材料的水气渗透情况。

水气渗透率测试采用红外法(设备型号为美国膜康PERMATRAN-W3/61水气透过测试仪)测试,图3为不同温度下共挤POE与常规POE的水气渗透率对比。

由图3数据可知,A胶膜共挤POE的水气透过率高于B胶膜共挤POE,常规POE相比共挤POE的水气透过率低,随着温度的升高水气透过成倍增大,共挤POE水气透过率是常规POE约1.5倍。

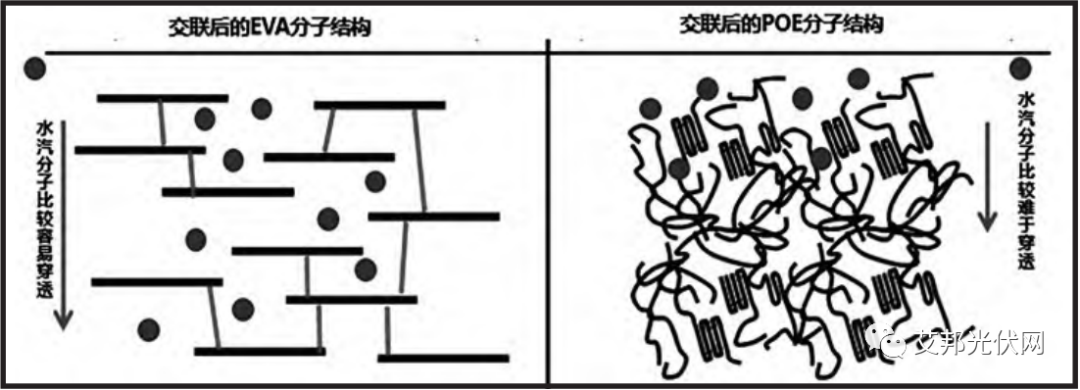

分析原因为常规POE是由茂金属催化剂开发而来,本身具有优异的水气阻隔能力,不带极性基团,交联后的POE分子结构致密,水气分子难以穿透,而EVA本身带有极性基团,交联后分子结构较为松散,水分子更易穿透,阻水能力差。

图4为EVA与POE分子交联后的结构图。由此可见共挤POE的水气透过率与中间POE层有关,从截面厚度数据可知B胶膜厂家共挤POE的中间层设计高于A厂家,表现水气透过率低,因此共挤EPE型POE的抗水气渗透高低决定于中间POE层的厚度。

图4 EVA与POE交联后的分子结构图

封装胶膜在光伏组件中的作用之一是提供电学绝缘性,其体积电阻率是胶膜关键的电学性能指标之一,体积电阻率是单位体积对电流的抵抗,用来表征材料的电性质,通常体积电阻率越高,材料用做电绝缘部件的效能就越高,对光伏组件的安全性能有决定作用。

目前国内外很多研究表明,高体积电阻率的封装胶膜可有效降低PID现象的发生,可提高组件安全和可靠性。

体积电阻率测试采用KEYSIGHTB2987A高阻表,在温度23±2℃、湿度50%±5%的实验室环境中,按GB/T1410-2006规定的要求,施加1000±2V,电化时间600s条件下进行体积电阻率的测试,表2为常规POE与共挤POE对比测试数据。

表2 常规POE与共挤POE体积电阻率测试数据

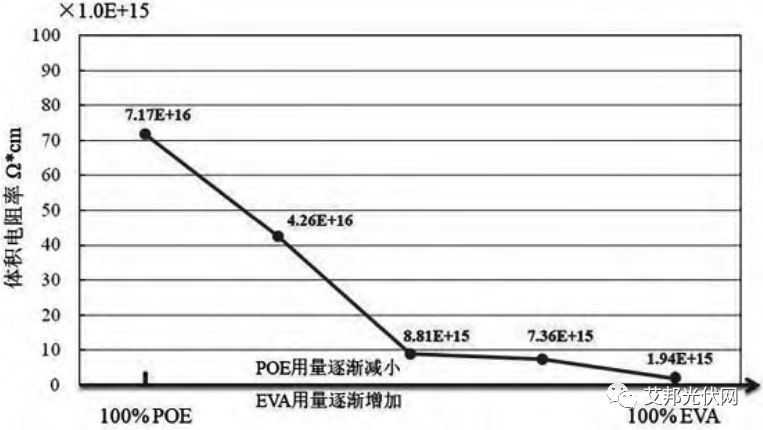

由表2可知,常规POE胶膜的体积电阻率高于共挤POE,共挤POE中体积电阻率B胶膜高于A胶膜,其影响主要来源于中间设计的POE层厚度,根据行业相关试验数据显示随着POE的用量减小、EVA的用量增加,体积电阻率随之降低。

图5为POE用量与体积电阻率的影响试验数据,试验表明共挤POE中的POE用量对体积电阻率的影响很大。

目前根据实验结果,EVA、常规POE、共挤POE胶膜的体积电阻率均为10^15Ω•cm以上,根据研究,体积电阻率在10^15Ω•cm以上的封装胶膜材料才能有效抗PID。

EVA和POE作为高分子材料,其老化已经成为一个非常重要的问题,老化失效是限制高分子材料进一步发展和应用的关键问题之一。

太阳能组件长期暴露于自然环境中,胶膜必须能承受不同气候条件的侵蚀,经研究发现,EVA和POE胶膜在光、热、氧的作用下会发生黄变,导致材料降解且影响组件的透光率下降,造成功率降低,因而湿热和紫外环境下更易发生老化。

对于高分子材料而言,颜色的变化是其发生老化的直接依据,黄变的程度可用黄色指数YI来表征,其黄变值ΔYI为各阶段老化后黄度值与初始样品黄度值之差,黄色指数YI使用UltraScanPROD65进行测试。

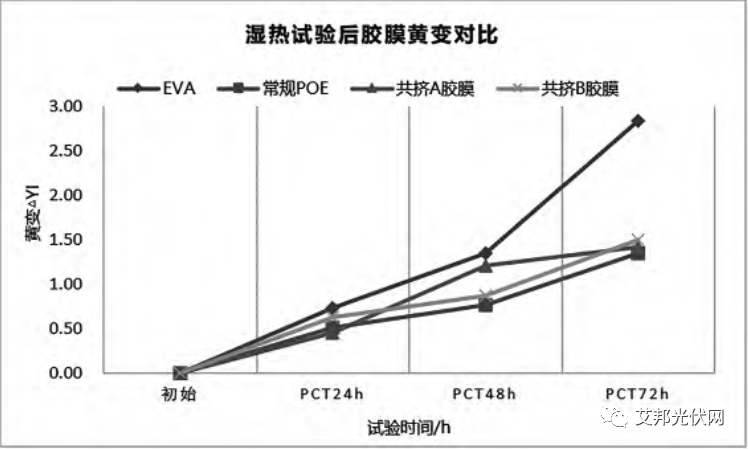

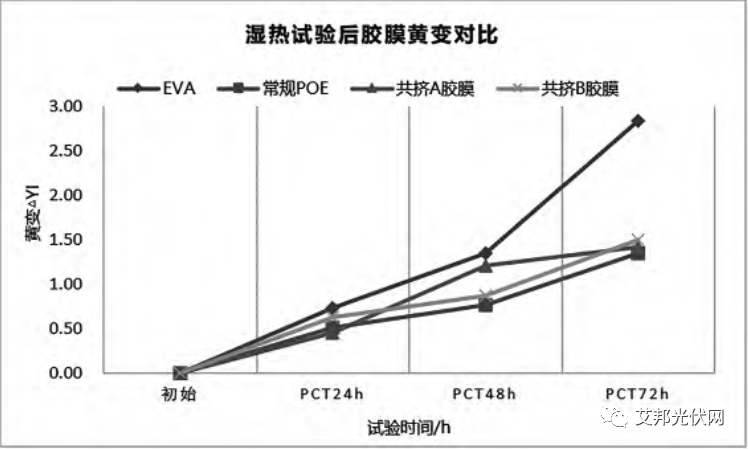

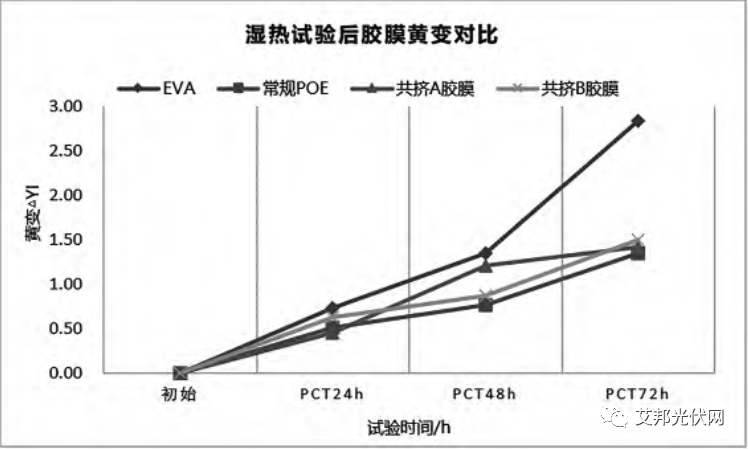

湿热试验采用PCT加速老化试验箱,试验条件为温度121℃、湿度100%,试验时间分别为24h、48h和72h。

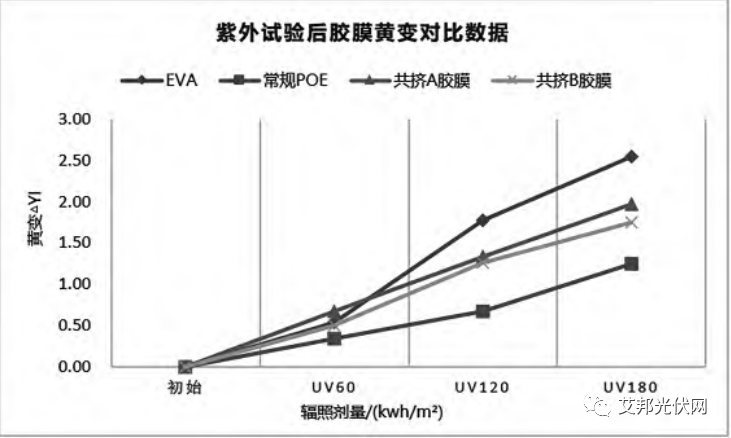

紫外环境试验设备采用紫外加速老化UV试验箱,试验条件为温度60℃,在波长范围280~400nm,分别以UV60kWh/m2、UV120kWh/m2和UV180kWh/m2的紫外剂量进行辐照。图6和图7为试验后的黄变数据。

图6湿热试验后胶膜黄变对比

图7紫外试验后胶膜黄变对比

由图6和图7可以看出,A和B两家胶膜的黄变在湿热和紫外后差异不明显,加严测试后满足行业要求的ΔYI在3以内。

通过对比湿热与紫外环境下的黄变,紫外老化后共挤POE与常规POE、EVA三者具有较为明显的差异,随着老化条件延长,共挤POE的黄变升高更趋近EVA,因此共挤POE的黄变取决于变化大的结构层。

光伏组件的封装质量的好坏直接取决于胶膜的粘接性能的好坏,胶膜的粘接性能通常以胶膜与玻璃及胶膜与背板的剥离强度表征。

目前所使用的EVA和POE胶膜属于弱极性或非极性聚合物,与无机玻璃或背板的粘接性差,难以保持长久可靠的粘接,一般都是添加偶联剂使胶膜与被粘接材料之间形成化学键,提高其与无机玻璃和背板的粘结。

除了与玻璃和背板粘接外,共挤POE由于包含有两种原料的分子材料,简单的挤压工艺存在清晰的压合界面,在使用过程中可能产生分层现象,将影响光伏电池的保护作用。

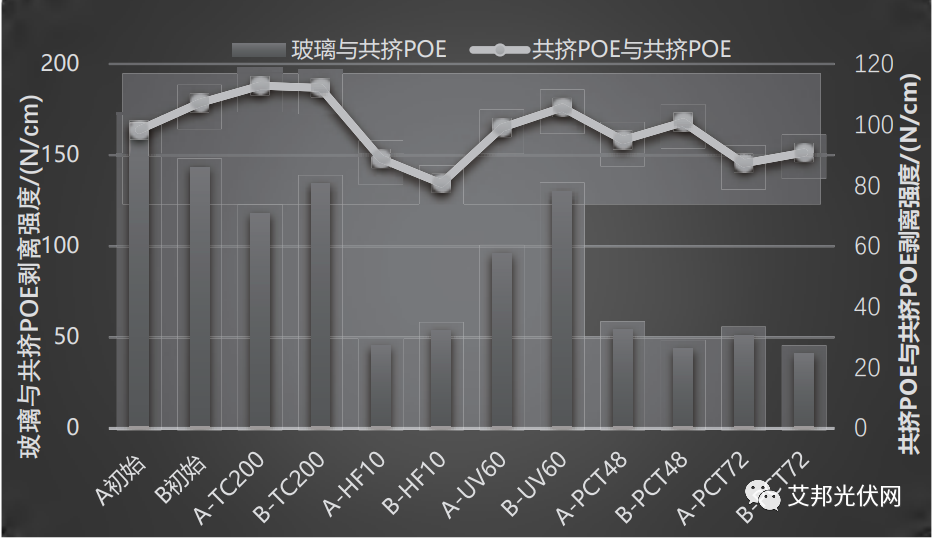

图8对比了湿热(PCT)、湿冻(HF)、冷热循环(TC)、紫外(UV)环境下共挤POE与玻璃、共挤POE与透明背板、共挤POE与共挤POE层间的剥离强度。

说明:共挤POE与透明背板未实际剥离,图中未体现其剥离强度数据。

图8 共挤POE不同环境老化后的粘接性能

由图8可知,经过湿热、热循环、湿冻、紫外试验后,共挤POE与玻璃的粘接性能均下降明显,在多种环境下共挤POE主要在湿热和湿冻环境下与玻璃的粘接性能衰减较大。

其原因为无机材料玻璃表面具有良好的亲水性,水气渗入并慢慢向内部扩散使得与玻璃粘结的EVA更容易水解,加速内部网状聚合物的断裂,破坏与玻璃的粘结点,使粘接强度出现下降。

而共挤POE与透明背板之间均未剥离开,试验表明共挤POE与背板的粘接性能要优于与玻璃的粘接性能。

在上述的试验中两个厂家的共挤POE之间均可完全剥离开,共挤POE与共挤POE之间的剥离力初始及不同老化环境后均保持在80N/cm以上,相比共挤POE与玻璃粘接强度高。

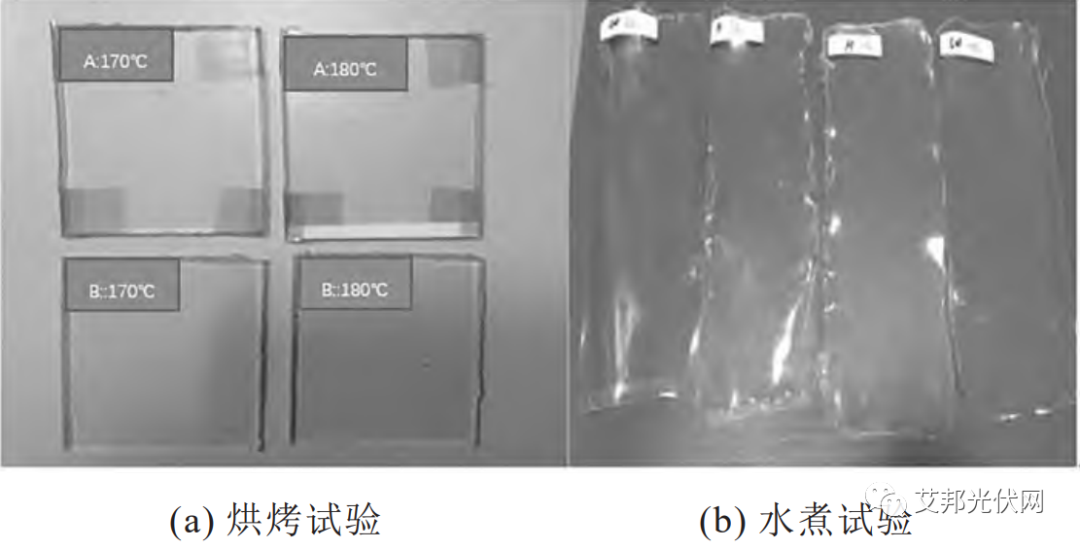

在实际的应用中可剥离开的材料之间存在分离的界面,在受热、水气侵蚀等环境下可能存在分层风险,为考量其可靠性对层压后的样品进行耐高温和水煮测试。

模拟组件的热斑温度高达170、180℃,放置烘箱中试验5h,并在98±2℃沸水煮,测试时间为24h,外观表现均无分层及不良现象,试验表明两个厂家共挤POE层压后产生脱层的风险低,图9为共挤POE烘烤试验及水煮试验后的外观图。

图9 共挤POE烘烤及水煮试验后的外观图

透明背板作为双面组件的背面封装方式之一已经获得了光伏行业的广泛认可,凭借更轻的重量、较优的发电性能,透明背板双面组件广受客户青睐,但相比于无机玻璃材料来说,无机玻璃具有零水透、耐候性强和不易降解等特点是透明背板材料所不具有的优势。

在近几年来光伏组件耐候性测试中湿热(DH)、PID、综合老化测试等是常见的失效项目,因此作为一种新型共挤POE搭配透明背板组件的可靠性有待考量,在行业光伏组件的质量好坏通常按照IEC61215标准进行试验。

以组件试验前后测试的功率衰减率不大于5%作为评判依据,图10为共挤POE搭配N型TOPCon透明背板组件进行DH1000h、DH2000h、PID(负偏压1000V,192h)、综合老化环境UV120+TC50+HF10后的组件功率衰减数据。

图10 不同老化环境下共挤POE搭配透明背板组件的功率衰减

由图10可知,组件在经过PID192h及UV120+TC50+HF10环境测试后正、背面组件功率衰减表现较低,但在DH1000h后背面的衰减接近5%,DH2000h后正面和背面的衰减成倍增大。

分析原因主要为高分子有机物封装胶膜和背板在高温高湿下会有更多的水气分子渗入组件内部,湿气进入使电池片表面的银栅线被氧化腐蚀,导致功率衰减增大。

由此可见,共挤POE搭配透明背板组件在抗湿热能力方面存在较大的风险。

本文主要针对共挤POE胶膜从影响材料的关键性能进行分析并搭配透明背板组件在不同老化环境下的可靠性评估,形成以下几方面的结论:

(1)从微观形貌上EPE型共挤POE三层结构清晰可见,不同厂家胶膜各结构层设计厚度存在差异,各结构层厚度控制不均。

(2)对比不同温度下两个厂家的共挤POE较常规POE水气透过率高,随温度升高胶膜的水气透过率成倍增大,共挤POE水气透过率约为常规POE的1.5倍,且B胶膜低于A胶膜水气透过率,主要与中间的POE层厚度有关。

(3)对比两个厂家共挤POE较常规POE体积电阻率低,且B胶膜高于A胶膜,共挤POE中的POE用量对体积电阻率的影响很大。

(4)共挤POE是由EVA和POE共挤而成,通过剥离试验可知共挤POE与共挤POE之间可分离,在不同老化环境下剥离力均保持在80N/cm以上,其粘结强度保持较高,产生脱层风险低。

(5)A和B两家共挤POE胶膜耐候性指标表现的黄变较小,具有优异的抗老化特性,但随着紫外时间的延长共挤POE的黄变升高更趋近EVA,因此共挤POE的黄变取决于变化大的结构层。

(6)通过对共挤POE搭配透明背板组件进行相关可靠性测试,发现组件在抗PID、综合的紫外、温度交替和湿冷环境下功率衰减小,表现在湿热老化环境下组件功率衰减大。

由此可见共挤POE搭配透明背板组件最大的风险为抗湿热能力差,共挤POE的水气透过率高为其原因之一。

因此提高共挤POE搭配透明背板组件的抗湿热性能,重点是匹配电池抗湿热能力的POE层厚度是关键,在后续共挤POE材料选型应用时,需要将各结构层的比例设计作为重点考量方向。

参考资料:《光伏组件用共挤POE材料的可靠性分析》张银环,唐兰兰,姜 倩 ,青海黄河上游水电开发有限责任公司西安太阳能电力分公司

原文始发于微信公众号(艾邦光伏网):光伏胶膜用共挤POE材料的可靠性分析