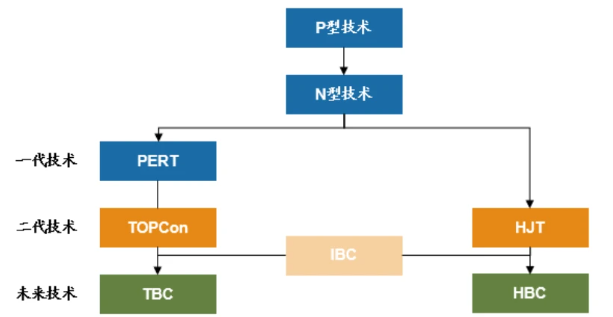

目前光伏行业主流技术为制造工艺简单、成本更低的P型电池(PERC技术为主),但随着PERC技术的降本增效面临瓶颈,转换效率高、双面率高的N型电池有望接替P型成为主流。

N型半导体多数载流子是电子,电子有效质量更低,迁移速率更高。在相同导电能力情况下,N型杂质少,因此少数载流子寿命更高,能够直接影响开路电压和短路电流,拥有更高的光电转换效率。当前N型电池主流技术路线主要包括三种:TOPCon、HJT和IBC。

(一)TOPCon技术理论转化效率高,且可基于PERC产线升级改造

TOPCon电池是在N型电池工艺的基础上研发出的隧穿氧化层钝化接触技术,该技术可大幅提升N型电池的VOC(光伏组件的开路电压)和转换效率。

TOPCon的核心优势主要包括两方面,一是理论转化效率上限高,其中基于POLO2-BJ结构,TOPCon理论效率28.7%,接近晶硅极限;二是可基于现有PERC产线升级改造,国内PERC产能60%可改造为TOPCon,因此面对PERC产线大规模老产能折旧计提压力,改造成TOPCon可拉长设备应用周期,降低沉没风险,是较优选择。

虽然TOPCon电池转化效率上限较高,但其背面收光较差,量产难度较高,同时良率较低。当前限制TOPCON量产核心因素在于良率普遍低于95%,且成本偏高,工艺路线仍未完全定型。

(二)HJT是正面效率最高、成本最低、双面率最高的电池

HJT由两种不同的半导体材料构成异质结,即在晶体硅上沉积非晶硅薄膜。

其综合了晶体硅电池与薄膜电池的优势,具有转换效率高、工艺温度低、稳定性高、衰减率低、双面发电等优点,技术具有颠覆性。

此外,相较目前市场上需要8-10道工序的主流电池技术PERC,HJT工艺仅需清洗制绒、非晶硅沉积、TCO(透明氧化物导电薄膜)镀膜和丝网印刷4道工序,其中清洗制绒和丝网印刷延续PERC工艺,差异点在于非晶硅薄膜沉积和TCO膜的沉积,HJT工艺环节的减少有利于后续良率的提升和成本降低。

电池技术的迭代本质是降本提效,发展方向是追求低成本与高效率,拉长时间周期看,HJT是正面效率最高、成本最低、双面率最高的电池,是新一代电池技术的发展方向。

但是其设备贵、投资成本高,是阻碍其大规模产业化的主要因素。

IBC电池技术是指一种背结背接触的太阳电池结构,其正负金属电极呈叉指状方式排列在电池背光面。

IBC技术由Sun Power提出,其最新一代IBC电池已吸收了TOPCon电池钝化接触的技术优点,加入了隧穿氧化层(Tunnel Oxide)与多晶硅(N/P-Poly Silicon)的复合结构,并保留了铜电极工艺,具有高转换效率的单面结构,IBC电池正面无遮挡结构消除了栅线遮挡造成的损失,实现了入射光子的最大化利用;

从电池结构来看,量产工艺已经较为简化,成本在可接受范围,平均转换效率可以达到25%,且短期内有望提高到26%的水平。

但是IBC距离大规模产业化仍面临材料要求高、工序复杂、技术难度大导致的高成本问题。

材料方面,IBC电池对基体材料要求较高,需要较高的少数载流子寿命;对前表面的钝化要求较高;背面指交叉状的P区和N区在制作过程需要多次的掩膜和光刻技术,且对P区和N区之间的间隙区域精准度要求较高。

工序方面,本征和掺杂非晶硅镀膜工艺窗口窄,对清洁度要求极高;需要低温组件封装工艺;正负电极都处于背表面需要严格的电极隔离工艺。

整体来看,IBC电池的制造流程是现有光伏电池中最为复杂的,距离大规模产业化尚有距离。

表1 光伏电池各技术路线对比

硅片方面,TOPCon所用硅片166尺寸对应厚度为170μm左右(182对应180μm),未来硅片薄片化及大尺寸将推动硅片成本下降;

银浆方面,TOPCon电池采用高温银浆,耗量在150mg/片左右,未来随着多主栅技术应用和银铝浆的使用及贱金属替代,银浆成本有望下降;

折旧方面,TOPCon电池工艺相较PERC电池导入了3项新的工艺,产线需要增加3台新设备,未来随着设备效率提升及设备价格下行,折旧成本有望进一步下降。

TOPCon增效方向为转换效率、硅片质量与改善工艺。

一是通过降低光学遮挡以及反射损失来提高转换效率,例如优化绒面结构、细化栅线、增加一层增透膜,以及改善背面形貌及膜层的组合提高背反射,降低透射损失。

二是采用更高质量的硅片,使用更低的电阻率、更低的氧含量、更高的少子寿命的硅片。

三是增加SE(Selective Emitter,选择性发射极技术)工艺,即在电极接触区进行高浓度掺杂,在光吸收区低浓度掺杂,减少发射机附近接触电阻。

硅片结构优化方向主要是薄片化,当前主流HJT电池片厚度为140-150μm,少数如华晟等厂商量产130μm电池片,高测股份已与爱康科技合建HJT薄片切割实验室量产120μm电池片,硅片薄片化有助成本持续下降。

电极结构中,贱金属部分(银包铜技术)或完全(电镀铜技术)替代贵金属银将明显降低成本提高HJT经济性。

TCO薄膜制备目前均以In2O3(三氧化二铟)为基础,铟在非硅成本中仅次于银且为稀有金属,AZO(铝掺杂的氧化锌透明导电玻璃)靶材替代一方面能降低成本,另一方面还可使铟可持续使用。

微晶硅层具有更低的光吸收系数和显著更高的导电性,替代掺杂非晶硅层将提高电池效率,目前单面微晶技术已量产,双面微晶正在布局。

铜电镀电极具有更小的线宽和更低的电阻率,从减少遮光损失与高电导两方面提高电池效率。

与TOPCon、HJT采用新的钝化接触结构来提高钝化效果从而提高转换效率的思路不同,IBC是将电池正面的电极栅线全部转移到电池背面,通过减少栅线对阳光的遮挡来提高转换效率,主要通过结构的改变来提高转换效率,是一种较为纯粹的单面电池。

这种结构可以与PERC、TOPCon、HJT等多种技术叠加构成XBC技术,因此有望成为新一代的平台型技术,与TOPCon技术的叠加被称为TBC电池,而与HJT技术的叠加则被称为HBC电池。

在TOPCon、HJT、XBC技术革新趋势下,新设备需求、新材料需求应运而生。

2022年,TOPCon产能快速释放元年,而2023年将是产品出货大年;相较而言,HJT进度稍慢,核心原因在于由效率及成本决定的性价比稍逊,导致产业化放量进度延后;

XBC已投产的量产产能主要来自隆基西咸15GW HPBC和爱旭6.5GW ABC(All Back Contact,背接触太阳能晶硅电池)。

2023年,从电池片产品角度,TOPCon是最为受益的,在需求旺盛情况下,有望维持较好的盈利情况;从技术突破角度,硅片薄片化、微晶、栅线技术等有望推动HJT迎来一波降本,从而推动HJT产业链进步,利好相关设备和技术公司。2023至2024年,从发展确定性角度来看TOPCon优于HJT;从产能增长潜力角度来看HJT优于TOPCon。

2022年前三季度,晶科能源安徽一期、二期各8GW TOPCon、海宁一期8GW高效电池片项目先后投产,尖山二期11GW高效电池片项目也已经开工,2022年底晶科能源TOPCon产能达到约24GW。

钧达股份在剥离原汽车零部件业务后,更加聚焦光伏产业,滁州18GW TOPCon产能已建成,投产8GW,另外10GW产能已开工建设;

此外,2022年10月钧达与淮安市涟水县政府签订26GW N型电池片项目合作协议,产能扩张再提速。

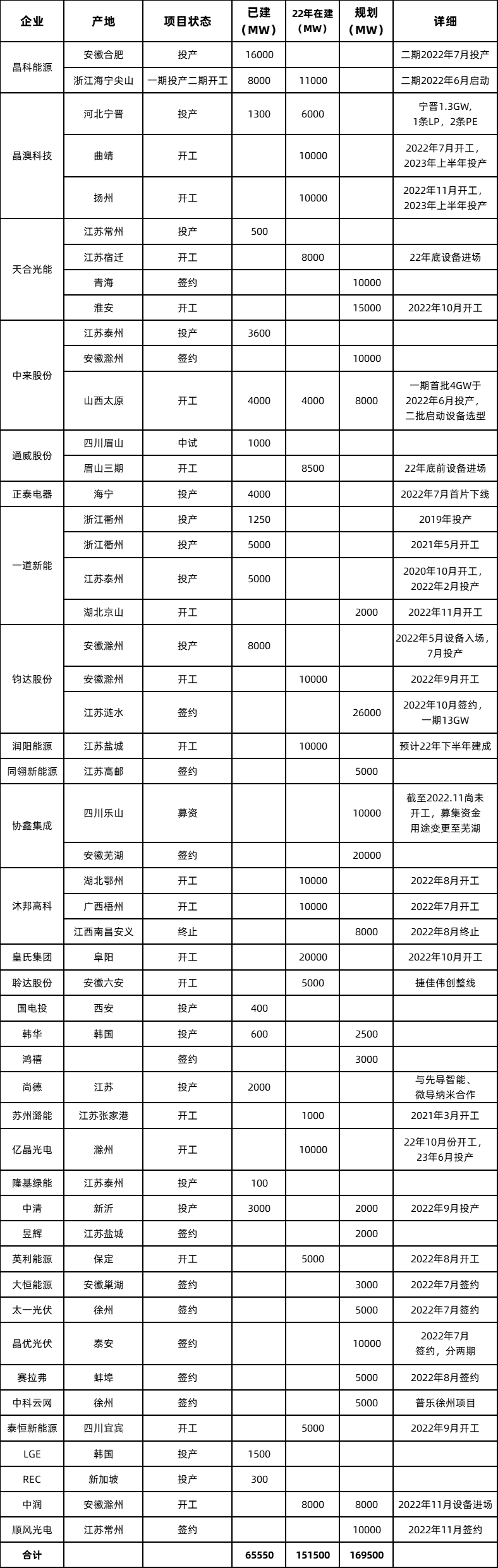

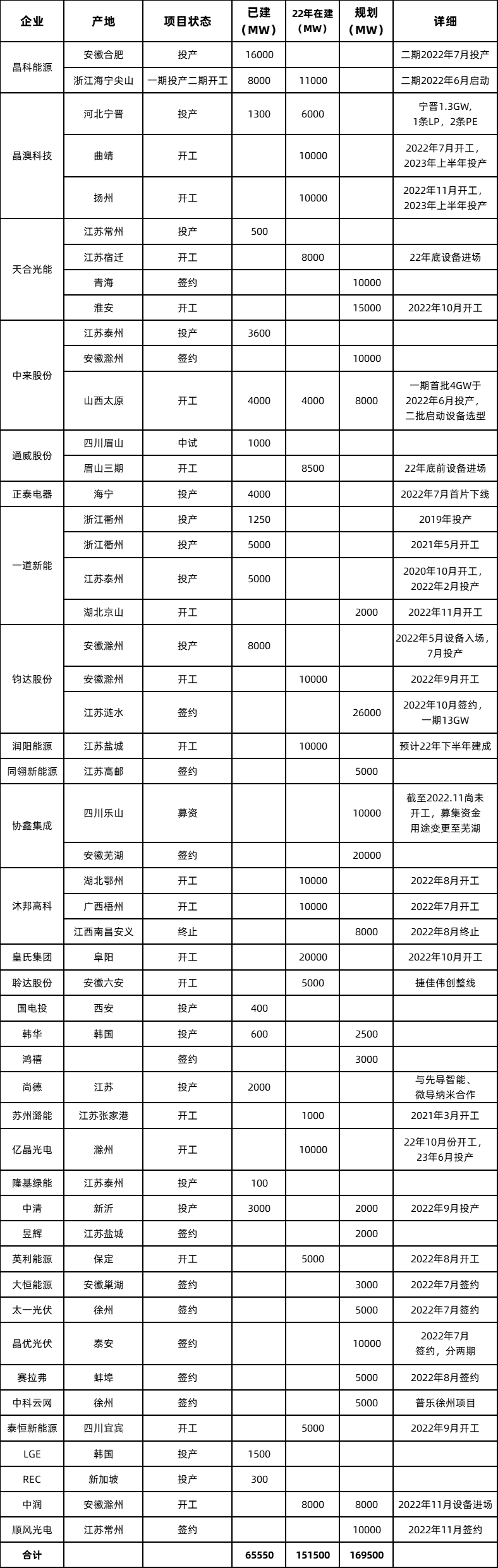

TOPCon规划建设加速,至2023年末规划投建产能有望超300GW。

随着各家TOPCon电池工艺突破与优化,2023年TOPCon产能建设规模与速度将大幅提升。

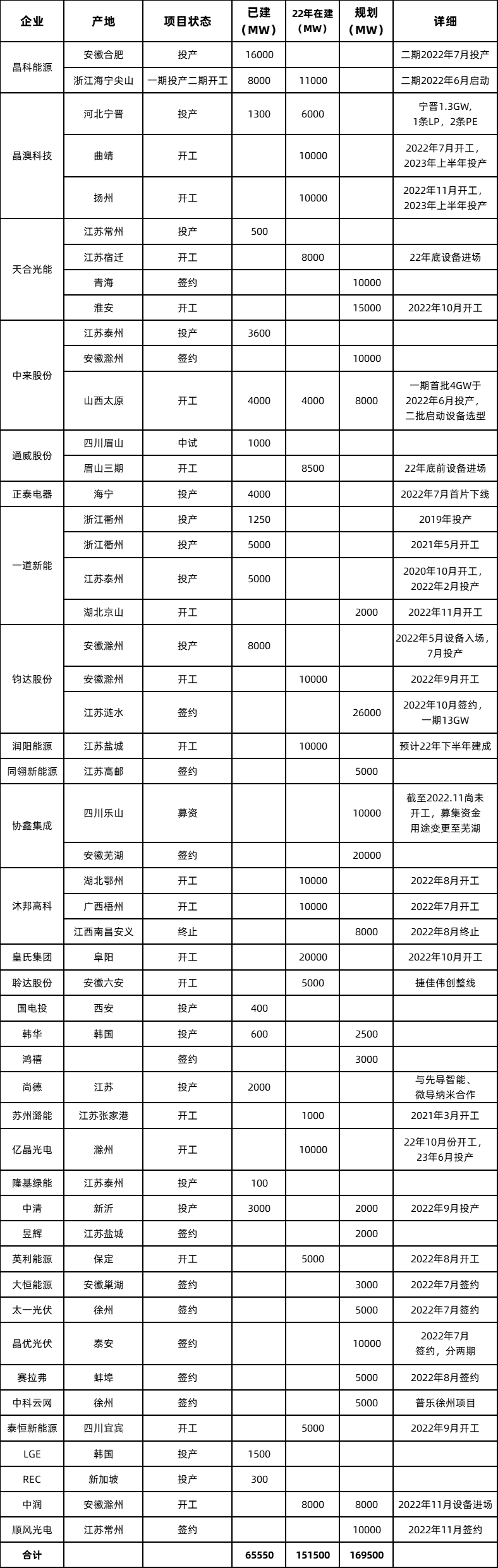

根据各家产能规划与开工进度,2022年TOPCon电池已建产能约66GW、在建产能约152GW,2023年TOPCon电池规划产能约170GW,到2023末TOPCon投产产能有望超300GW。

表2 国内部分光伏企业TOPCon产能及规划

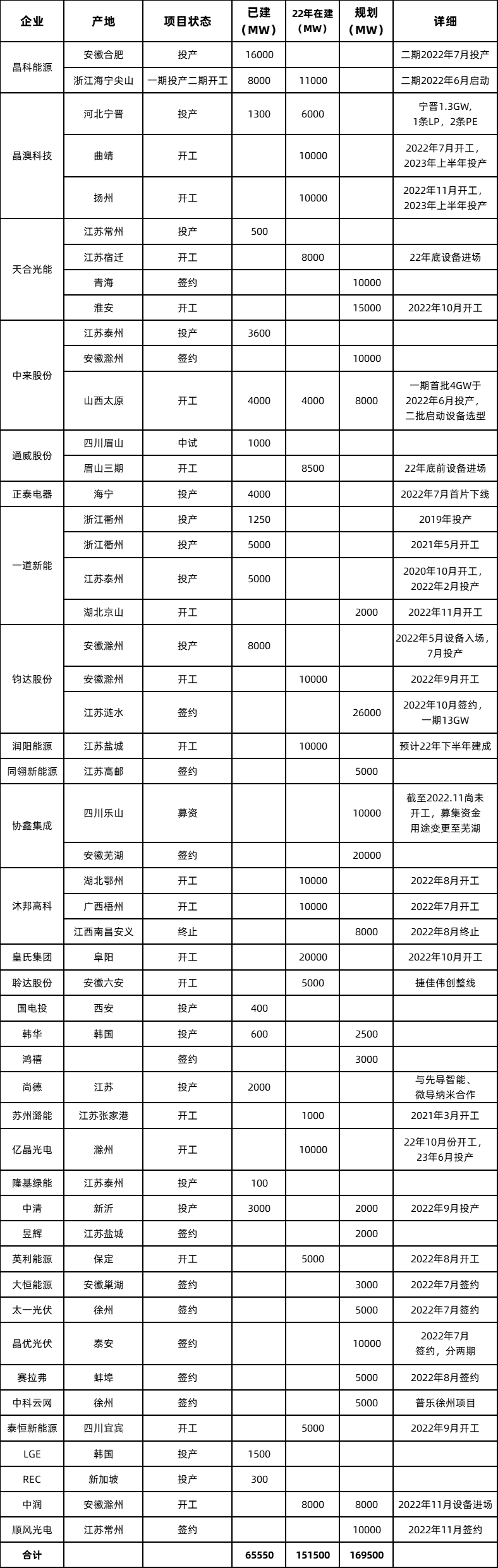

据不完全统计,截至2022年底,华晟新能源、金刚玻璃、爱康科技、东方日升、隆基绿能和钧石能源等厂商的HJT电池已建产能达8.92GW。

此外,华晟新能源15GW、爱康科技16.2GW、华润电力12GW、金刚玻璃4.8GW等企业项目已开工,各公司累计在建产能约为114.60GW。

11月19日,隆基绿能自主研发的硅异质结电池转换效率达到26.81%,隆基对该记录的定义是——是通过可量产设备、可量产技术和全硅片大面积创造的。

由此判断,随着HJT降本增效进展持续推进,2023年其将成为越来越多存量电池片厂商关注的晶硅电池的解决方案,且各家头部主流电池片厂将于2023年开启HJT的GW级扩产。

根据钧石能源、中建材、山煤国际、华晟新能源、爱康科技等40家企业披露的产能和扩产计划,未来HJT的产能规划可达到135.34GW。

表3 主要光伏厂商HJT产能及建设规划

2019年5月中来公司宣布已经可以实现IBC电池的批量生产,年产能约150MW,量产转换效率22.8%,最高效率23.4%。

2020年5月国电投黄河水电200MWN型IBC产线建设完成,量产平均转换效率达到23.6%。

IBC电池与其他新电池技术相叠加形成XBC电池,可以获得更高的转换效率。

2022年,隆基在N型TOPCon、P型TOPCon、N型HJT和P型HJT等多种新型高效电池技术方向寻求突破,创造性地开发了HPBC(Hybrid Passivated Back Contact,复合钝化背接触电池)结构电池,同年9月隆基西咸新区15GWHPBC投产。

2022年,爱旭赛能基于自身从电池片到组件的核心技术,推出了最懂“分布式”市场的ABC组件,同年10月爱旭珠海6.5GW ABC投产,量产转换效率已达到26.2%,2023年XBC电池将迎来10GW+规模释放。

原文始发于微信公众号(光伏产业通):光伏产业N型电池技术产业化进程