硅(Si)是熔点高、硬而脆、具有银白色金属光泽的固体,是地球上储量第二丰富的元素,硅构成地壳总质量的26.4%。

硅元素位于元素周期表Ⅳ主族,原子序数为14,相对分子质量为28.09,密度为2.33 g/cm3,熔点为1420℃,沸点为2355℃。

硅在自然界中主要以二氧化硅和硅酸盐等形式存在,需要经过较为复杂的冶炼过程和超高的提纯加工工艺才能达到和满足半导体产业生产制造的要求,用于半导体的单晶硅纯度要求为99.9999%,甚至达到99.9999999%以上。

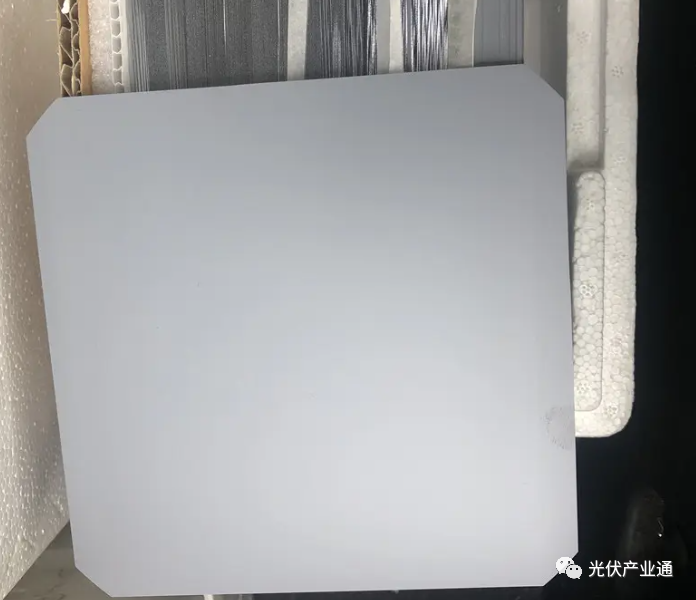

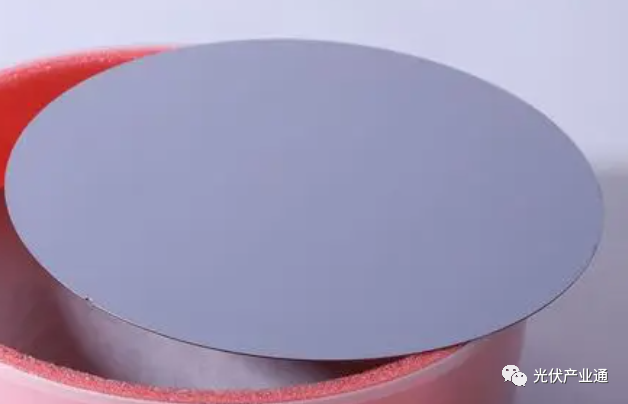

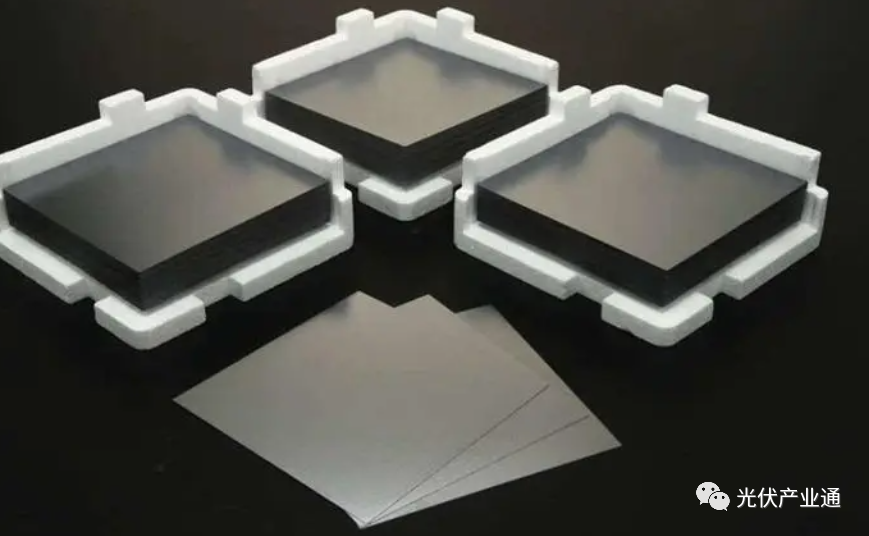

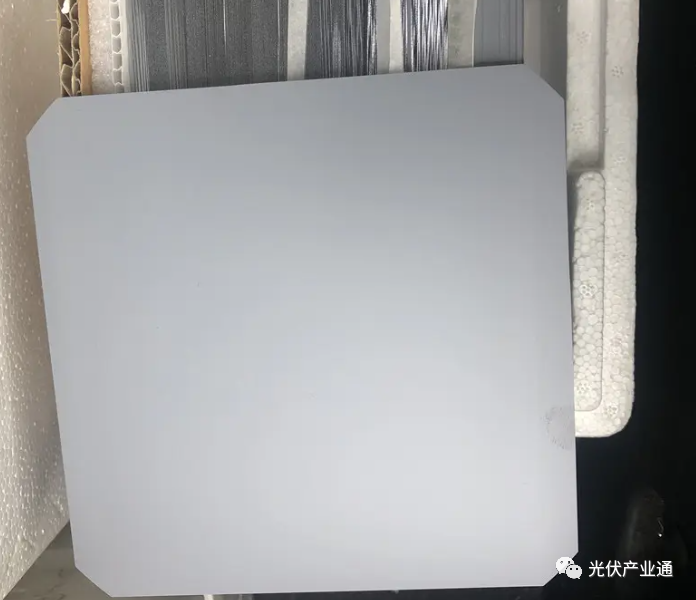

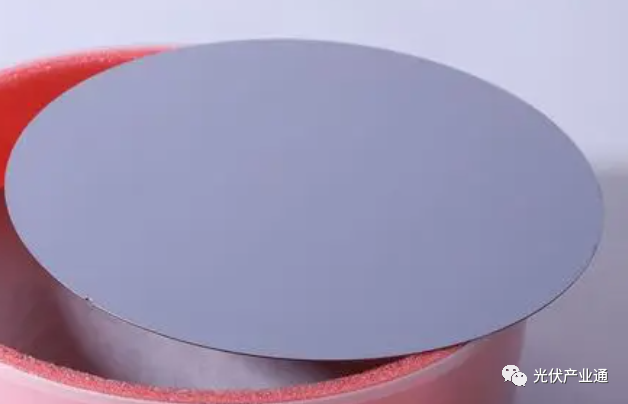

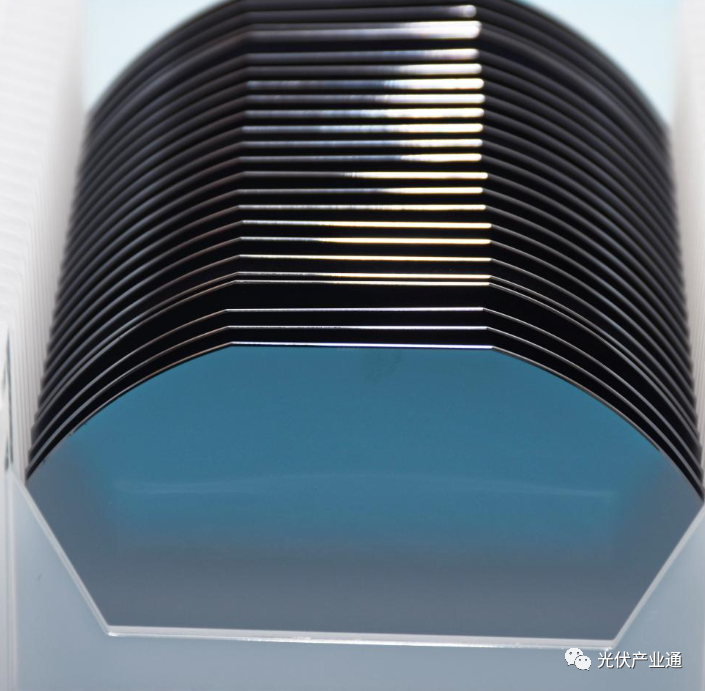

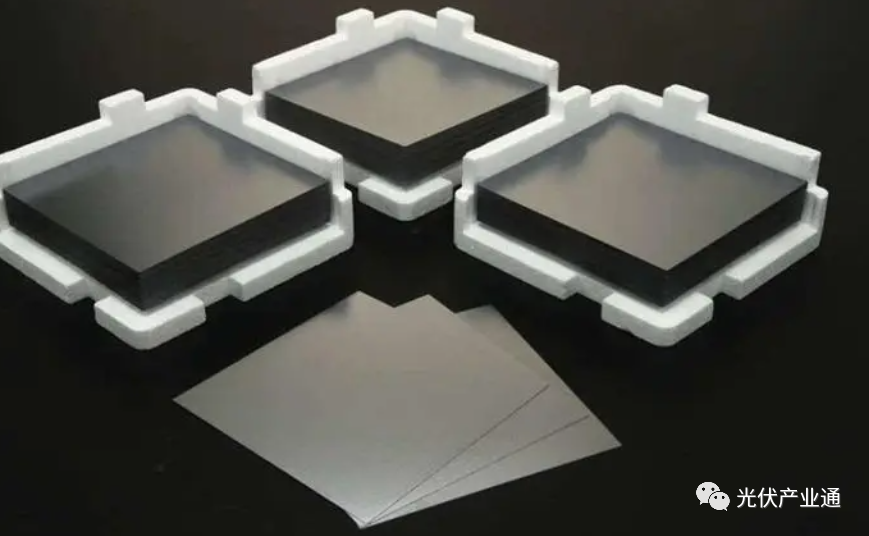

单晶硅生长方法按照晶体的生长方式不同,可分为直拉法、区熔法和外延法等,其中,以下介绍的直拉法是现在比较主流的单晶硅生长方法。单晶硅通过切片、圆边、研磨等工序后得到硅片。

将符合高纯度要求的块状多晶硅放入单晶炉的坩埚中,依据产品需求的电性特质指标要求加入特定剂量的金属物质或其他杂质,加热至1420℃以上的熔化温度来熔化多晶硅。

当硅熔浆的温度稳定后,将晶种慢慢下降进入硅熔融体中(晶种在硅熔融体内也会被熔化),随后将具有一定转速的晶种按照一定的速度向上提升,最后生产出合格的硅晶柱。

硅晶柱直径越大,则硅的单晶性越难掌控,质量也越难保证,因此直径越大的硅晶柱制程的技术门槛也越高。

长晶生成硅晶柱的制造过程主要包括润晶、缩颈、放肩、等径生长、收尾等复杂的工艺流程。

硅晶柱完成后需再进行裁切与检测。对硅晶柱切取试样,以检测其电阻率、氧/碳含量和晶体缺陷等技术参数。

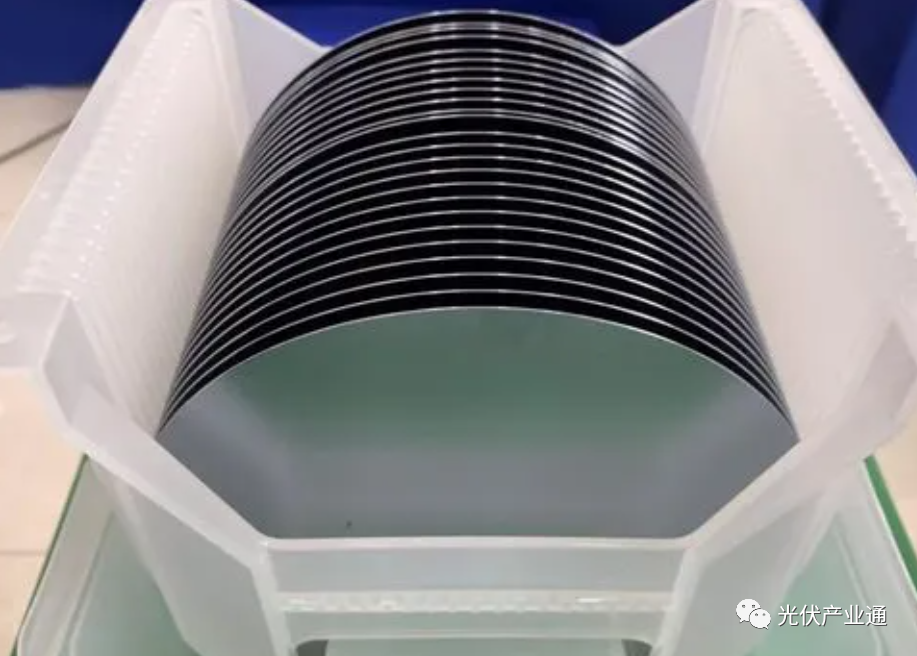

切片首先使用工业级钻石模具进行加工,将晶柱磨成平滑圆柱体,并切除头尾两端锥状晶锭的头和尾,形成标准圆柱,再以内径锯片进行切片加工。

切片后的硅片厚度、弓形度及挠曲度等特性指标是切片制程质量管控的关键。

刚切好的硅片其边缘皆为锐利的直角,由于其硬而脆的材料特性,直角容易碎裂,且在后续制程中易产生热应力、破裂、崩边等其他质量缺陷,除了影响硅片强度,也会成为整个制程中污染微粒的来源。

圆边就是对硅片边缘进行倒角加工的过程,也称倒角。圆边后的硅片具有光滑的边缘和较低的中心应力,可以有效地改善和提高硅片整体的机械强度和可加工性。

研磨是为了去除切割和轮磨后所造成的锯痕、黏附的碎屑和污渍等,使硅片表面达到可进行进一步抛光处理的平整度。

经前述加工制程后,硅片表面因加工而形成一层损伤层(Damaged Layer),在抛光之前用化学溶液蚀刻予以去除,再以纯水冲洗吹干,利用喷砂法等工艺将硅片上的缺陷处理完善,从而制造出完整而无缺陷的晶圆片材料。

硅片切割是光伏产业链中非常重要的环节,硅片切割的好坏直接影响下游的电池制作,切片工艺的高低决定企业的生产成本。

目前国内使用的切片机主要有瑞士的HCT,德国的MB以及日本东钢的切割机,下面介绍德国的MB切片机的工艺。

根据切方工序提供的《领取晶棒记录表》配置所需晶棒。

需要由若干小段晶棒拼凑成一组长棒时,每组相同位置所对应的晶棒之间长度差距不得超过10mm。

每个位置的晶棒不得超过4段。每组晶棒总长度不低于450mm,不超过515mm。配置完毕后将晶棒棒号、长度、所在位置填写在《粘晶棒记录表》上。

根据《粘晶棒记录表》所配置的晶棒棒号在切方工序领取晶棒并在《领取晶棒记录表》上签名。

领取的晶棒根据《粘晶棒记录表》上所标位置摆放在粘晶棒工作台上,并保持清洁。

领取晶棒时发现晶棒上有油污,硅粉,水渍等脏物时此晶棒便不得领用,向主管领导反应,等切方工序将晶棒清洁干净后再领用。

将金属垫条放置在粘晶棒限位器上,一边紧靠定位螺钉。

用无水酒精清洁金属垫条与玻璃垫条待粘表面,调配15克胶和15克固化剂,搅拌均匀,均匀的涂抹在金属垫条上,然后将玻璃垫条放在上面,用力挤压移动玻璃垫条,使玻璃垫条和金属垫条之间的空气全部排出,充分接触。

然后压上重物,等待20分钟。取下重物,用无水酒精清洁玻璃垫条和晶棒待粘表面。

根据晶棒长度调20~25克胶和20~25克固化剂,搅拌均匀后均匀的涂抹在玻璃垫条上,将晶棒放在上面,用力挤压移动晶棒,使其中的空气全部排除,充分接触,然后压上重物,等待20分钟后翻转过来,将夹持导轨放置在金属垫条上,用40牛的力上紧5个涂抹过黄油的螺栓,放置6小时后用于切割。

硅片是晶体硅光伏电池技能中最贵重的部分,所以下降这部分的制作本钱关于前进太阳能对传统动力的竞争力至关重要。

本文将对硅片切片工艺、制作业的应战和新一代线锯技能怎么下降切片本钱做一个概述。

第一台有用的光伏切片机台诞生于1980年代,它源于Charles Hauser 博士前沿性的研讨和作业。

Charles Hauser 博士是瑞士HCT切片体系的创办人,也便是现在的运用资料公司PWS准确硅片处理体系事业部的前身。

今日,干流的用于硅锭和硅片切开的机台的根本结构依然源于Charles Hauser 博士开始的机台,不过在处理载荷和切开速度上现已有了明显的前进。

现代线锯的中心是在研磨浆合作下用于完结切开动作的超细高强度切开线。

最多可达1000条切开线彼此平行的缠绕在导线轮上构成一个水平的切开线“网“。马达驱动导线轮使整个切开线网以每秒5到25米的速度移动。

切开线的速度、直线运动或来回运动都会在整个切开进程中依据硅锭的形状进行调整。

在切开线运动进程中,喷嘴会持续向切开线喷发含有悬浮碳化硅颗粒的研磨浆。

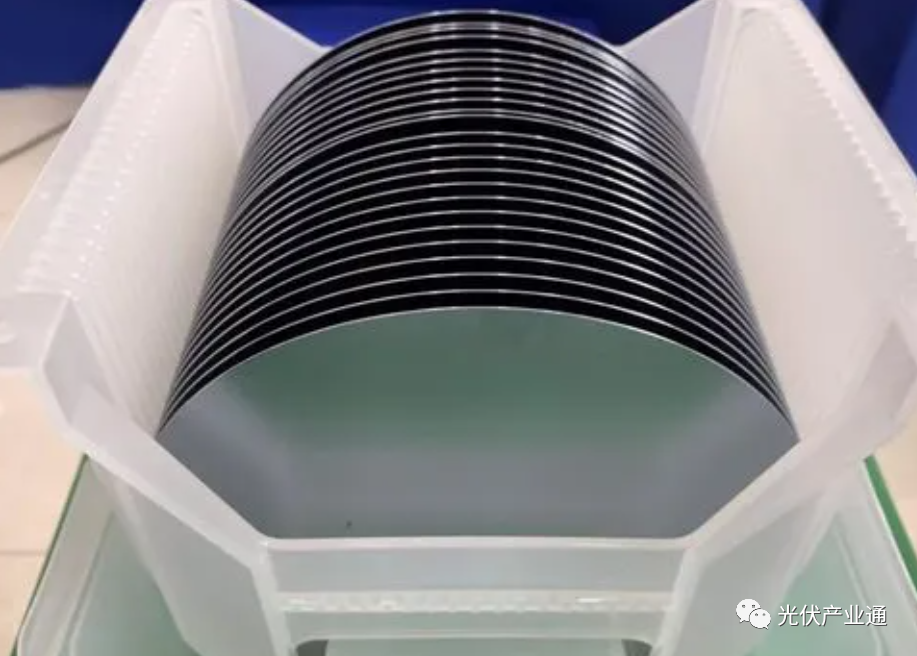

硅块被固定于切开台上,一般一次4块。切开台垂经过运动的切开线切开网,使硅块被切开成硅片。

切开原理看似十分简略,可是实践操作进程中有许多应战。线锯有必要准确平衡和操控切开线直径、切开速度和总的切开面积,然后在硅片不破碎的情况下,获得共同的硅片厚度,并缩短切开时刻。

关于以硅片为基底的光伏电池来说,晶体硅(c-Si)质料和切开本钱在电池总本钱中占有了最大的部分。

光伏电池出产商可以经过在切片进程中节省硅质料来下降本钱。

下降截口丢失可以到达这个效果,截口丢失首要和切开线直径有关,是切开进程自身所发生的质料丢失。

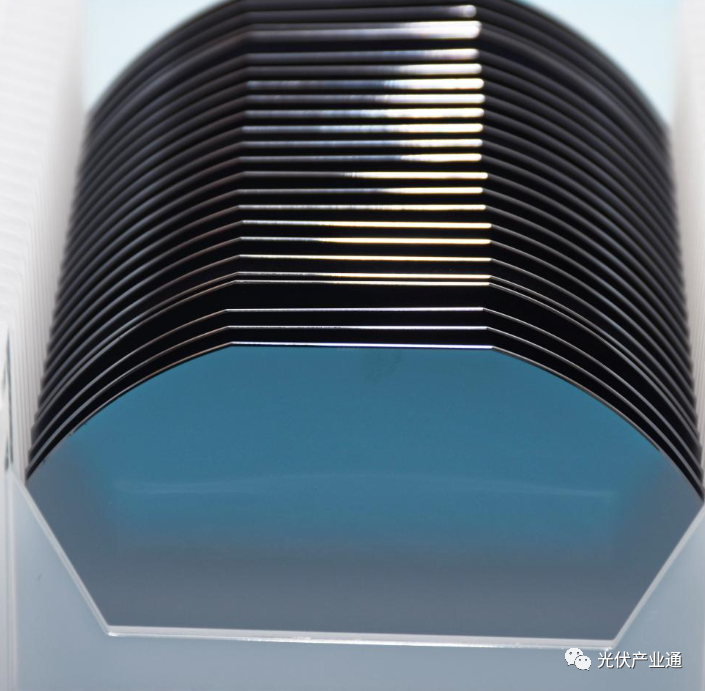

切开线直径现已从本来的180-160µm 下降到了现在遍及运用的140-100µm 。下降切开线直径还可以在相同的硅块长度下切开出更多的硅片,前进机台产值。

让硅片变得更薄相同可以削减硅质料耗费。在曩昔的十多年中,光伏硅片的厚度从本来的330µm下降到现在遍及的180-220µm 范围内。

这个趋势还将持续,硅片厚度将变成 100μm. 削减硅片厚度带来的效益是惊人的,从330μm 到 130μm, 光伏电池制作商最多可以下降整体硅质料耗费量 多达60%。

在硅片切开工艺中咱们需求面临多项应战,首要聚集于线锯的出产力,也便是单位时刻内出产的硅片数量。

1) 切开线直径 – 更细的切开线意味着更低的截口丢失,也便是说同一个硅块可以出产更多的硅片。但是,切开线更细更简单开裂。

2) 荷载 – 每次切开的总面积,等于硅片面积X每次切开的硅块数量X每个硅块所切开成的硅片数量 。

3) 切开速度 – 切开台经过切开线切开网的速度,这在很大程度上取决于切开线运动速度,马达功率和切开线拉力。

4) 易于保护性 – 线锯在切开之间需求替换切开线和研磨浆,保护的速度越快,整体的出产力就越高。

出产商有必要平衡这些相关的要素使出产力到达最大化。更高的切开速度和更大的荷载将会加大切开切开线的拉力,添加切开线开裂的危险。

由于同一硅块上一切硅片是一起被切开的,只需有一条切开线开裂,一切部分切开的硅片都不得不丢掉。

但是,运用更粗更结实的切开线也并不可取,这会削减每次切开所出产的硅片数量,并添加硅质料的耗费量。

硅片厚度也是影响出产力的一个要素,由于它关系到每个硅块所出产出的硅片数量。超薄的硅片给线锯技能提出了额定的应战,由于其出产进程要困难得多。

除了硅片的机械脆性以外,假如线锯工艺没有精细操控,纤细的裂纹和曲折都会对产品良率发生负面影响。超薄硅片线锯体系有必要可以对工艺线性、切开线速度和压力、以及切开冷却液进行精细操控。

不管硅片的厚薄,晶体硅光伏电池制作商都对硅片的质量提出了极高的要求。硅片不能有外表损害(纤细裂纹、线锯印记),描摹缺点(曲折、凹凸、厚薄不均)要最小化,对额定后端处理如抛光等的要求也要降到最低。

为了满意商场关于更低本钱和更高出产力的要求,新一代线锯有必要前进切开速度,运用更长的硅块然后前进切开荷载。更细的切开线和更薄的硅片都前进了出产力,一起,先进的工艺操控可以办理切开线拉力以此坚持切开线的结实性。

运用不止一组切开切开线是在坚持速度的条件下前进机台产值的一个立异办法。运用资料公司最新的MaxEdge™ 体系(图3)采用了共同的两组独立操控的切开组件(图 4)。

MaxEdge是业界第一个专门规划运用细切开线的线锯体系 ,最低可到达80μm。相关于业界抢先的运用资料公司HCT B5线锯体系,这些改善削减了硅料丢失使产值前进多达50%。

1、杂质线痕:由多晶硅锭内杂质引起,在切片过程中无法完全去除,导致硅片上产生相关线痕。

2、划伤线痕:由砂浆中的SIC大颗粒或砂浆结块引起。切割过程中,SIC颗粒“卡”在钢线与硅片之间,无法溢出,造成线痕。

表现形式:包括整条线痕和半截线痕,内凹,线痕发亮,较其它线痕更加窄细。

3、密布线痕(密集型线痕):由于砂浆的磨削能力不够或者切片机砂浆回路系统问题,造成硅片上出现密集线痕区域。

4、错位线痕:由于切片机液压夹紧装置表面有砂浆等异物或者托板上有残余胶水,造成液压装置与托板不能完全夹紧,以及托板螺丝松动,而产生的线痕。

在整个切割过程中,对硅片的质量以及成品率起主要作用的是切割液的粘度、碳化硅微粉的粒型及粒度、砂浆的粘度、砂浆的流量、钢线的速度、钢线的张力以及工件的进给速度等。

线痕和TTV: 线痕和TTV是在硅片加工当中遇到的比较头疼的事,时不时就会出现一刀,防不胜防。TTV是在入刀的时候出现,而线痕是在收线弓的时候容易出现。

切割废屑主要是Si屑。粗制硅片切割,就是将硅锭切割成硅片,目前基本采用线切割法,添加SiC切割液,Si和SiC本身均无毒,但一般硅锭中会掺杂P,B,As等元素以得到需要的硅片,因而切割废液,废屑等具一定毒性,但毒性极低,因为杂质含量是非常非常低的。

工艺制作完成的IC硅片(晶圆)的切割,或太阳能晶圆的切割,由于硅片切割道内有一些用Cu,Ti,Ni,Co等制作的图形,硅片本身也经过P,B,As等掺杂,所以切割废屑有一定的毒性,但有毒成份含量是ppm微量级的.另外,晶圆切割时,有可能添加切割液,所以必须看看切割液是否有毒(一般情况下是无毒的).需要做好劳动保护

太阳能光伏电池硅片切割技术是太阳能光伏电池制造工艺中的关键部分。该工艺用于处理单晶硅或者多晶硅的固体硅锭。线锯首先把硅锭切成方块,然后切成很薄的硅片。硅片就是制造光伏电池的基板。

硅块被固定于切割台上,通常一次4 块。切割台垂通过运动的切割线切割网,使硅块被切割成硅片。线锯必须精确平衡和控制切割线直径、切割速度和总的切割面积,从而在硅片不破碎的情况下,取得一的硅片厚度,并缩短切割时间。

在硅片切割工艺中主要是单位时间内生产的硅片数量。取决于以下几个因素:

1) 切割线直径:更细的切割线意味着更低的截口损失,也就是说同一个硅块可以生产更多的硅片。然而,切割线更细更容易断裂。

2) 荷载:每次切割的总面积,等于硅片面积X 每次切割的硅块数量 X 每个硅块所切割成的硅片数量。

3) 切割速度:切割台通过切割线切割网的速度,取决于切割线运动速度,马达功率和切割线拉力。

4) 易于维护性:线锯在切割之间需要更换切割线和研磨浆,维护的速度越快,总的生产力就越高。

2、物理指标:物理指标包括晶向,晶向偏差,类型,厚度,边长,垂直度。用相应的测试仪器确定类型,晶向等;用相应测量仪器抽测5点厚度、公差,边长和对角线长及公差,垂直度等,最重要的是检查硅片厚度及厚度变化(TTV),低于起生产最低厚度,碎片率就会提高。另外碳、氧含量对硅片品质来说非常重要,一定要进行抽测。

3、电学指标:主要是硅片少子使用寿命和电阻率,硅片的等级主要通过这两个指标确定。比如目前A级的单晶硅片少子寿命要求大于10μs,电阻率0-6Ω.cm。

3)、开机测试前应对标准片进行校准,测试不同规格电池片时要用不同规格的标准片进行校准;

6)、在电池片拆包前先要检查外包装有无破损现象,如有则拍照记录并上报,若无破损可拆包检查电池片;

7)、每开一包要尽快用完,防止氧化。若无法用完,则要进行密封保存。

艾邦建有“光伏产业交流群”,群友有光伏电站、BIPV、光伏组件,电池片、背板,封装胶膜,接线盒、接插件、光伏边框、光伏支架、逆变器、光伏玻璃等零部件以及EVA、POE、PVDF、PPO、PA、硅PC、PET膜、氟材料、光伏银浆、焊带、粘接剂等材料以及相关生产、检测设备的上下游企业。欢迎扫码加入探讨。

2023年第二届光伏材料论坛

2023年6月8日

| 序号 |

报告主题 |

演讲单位 |

| 1 |

透明网格、高反黑光伏背板及高耐候前板的开发应用 |

乐凯胶片 |

| 2 |

新型光伏接线盒设计 |

保定易通 |

| 3 |

光伏连接器材料创新方案 |

SABIC |

| 4 |

胶粘焊带在光伏组件上的应用 |

晨日科技 |

| 5 |

透明高分子材料替代玻璃用于光伏组件前盖板 |

安徽一星 |

| 6 |

光伏组件用特性高分子材料 |

邀请中 |

| 7 |

复合材料替代金属用于光伏边框 |

邀请中 |

| 8 |

复合材料替代钢材用于光伏支架的探讨 |

邀请中 |

| 9 |

光伏用EVA产业分析 |

邀请中 |

| 10 |

POE胶膜及EPE胶膜的性能特点 |

邀请中 |

| 11 |

光伏背板的进化及材料选择 |

邀请中 |

| 12 |

光伏逆变器用高分子材料 |

邀请中 |

| 13 |

光伏用密封胶的特性要求 |

邀请中 |

| 14 |

废旧光伏组件回收技术 |

邀请中 |

| 15 |

光伏胶膜的加工设备及工艺 |

邀请中 |

| 16 |

光伏胶膜助剂的开发应用 |

邀请中 |

报名方式一:加微信并发名片报名

肖小姐:18476919101(同微信)

邮箱:ab012@aibang.com

报名方式二:扫码报名

点击“阅读原文” 在线报名

原文始发于微信公众号(光伏产业通):一文了解光伏电池硅片切割