接线盒的主要作用是通过接线盒的正负电缆将组件内部太阳电池电路与外部线路连接,将电能输送出去。接线盒通过硅胶与组件的背板粘在一起。

接线盒内配备有旁路二极管以保护电池串。接线盒的设计要求非常高,涉及电气设计、机械设计与材料科学等多个领域的技术。

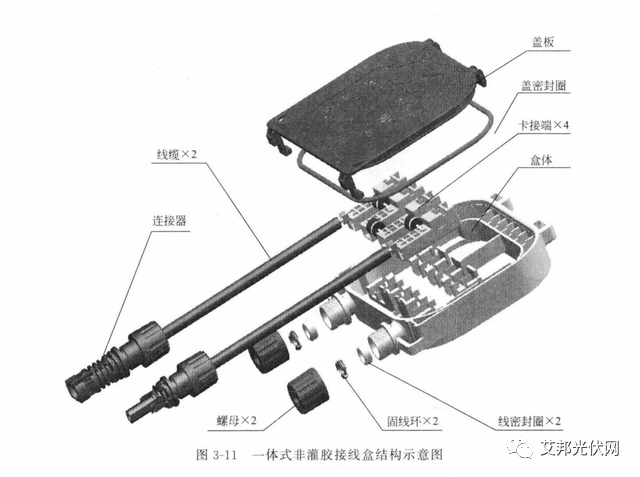

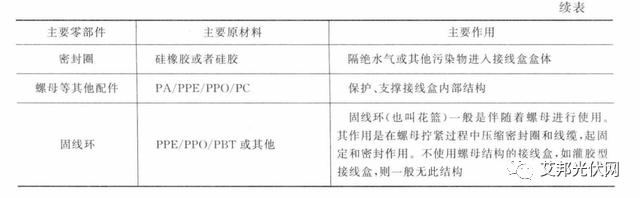

接线盒主要由三大部分组成∶接线盒盒体、电缆和连接端子。接线盒盒体一般由以下几部分构成∶底座、导电部件、二极管、密封圈、密封硅胶、盒盖等。

目前市场上接线盒种类繁多,从是否灌胶看,有灌胶式和非灌胶式,是否灌胶一般根据接线盒的体积和安全性能要求而确定。

根据接线盒内部汇流条的连接方式又可分卡接式和焊接式,一般非灌胶的都采用卡接式,灌胶的因为内部空间小,都需要采用焊接式。

灌胶式接线盒体积小、成本低,加上组件失效更换的比例不高,因此逐渐成为市场上的主流。

还有一体式接线盒和分体式接线盒。一体式接线盒内有一个或多个二极管以及正负极电缆,一般一块组件只用一个接线盒即可。

分体式接线盒包含有多个接线盒,每个接线盒里面有一个二极管,正负极电缆分布在两个接线盒上,因此一块组件至少要有两个接线盒。分体式接线盒因为体积小,因此都需要灌胶。采用分体式接线盒的优点如下∶

(1)可以简化组件叠层内部汇流条的连接方式,减少汇流条的使用量,使得组件整体的回路电阻降低,提高组件的输出功率;

(2)组件正负引出线分别位于组件靠近边框的一侧,因此在进行组件纵向安装连接时只需要很短的电缆,从而大大减少了系统电缆的用量,降低了系统串联电阻,提高了系统发电量。但是在组件横向安装时,电缆长度会有所增加,所以需要综合考虑设计。

图3-11所示为一体式非灌胶接线盒结构意图;图3-12所示为一体式灌胶接线盒结构示意图;图3-13所示为分体式接线盒基本构造。

接线盒内部的旁路二极管有插脚式和贴片式两种,一般盒体尺寸较大时采用插脚式二极管,例如非灌胶接线盒;盒体较小时采用贴片式二极管,例如灌胶接线盒。

二极管的反向耐压和耐热性能等要根据组件使用要求和相关标准选择确定。

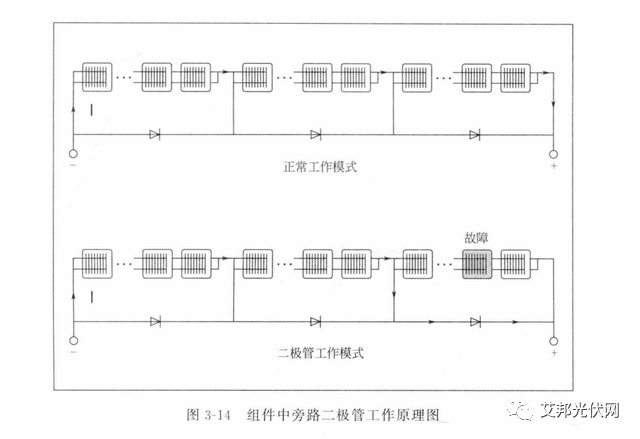

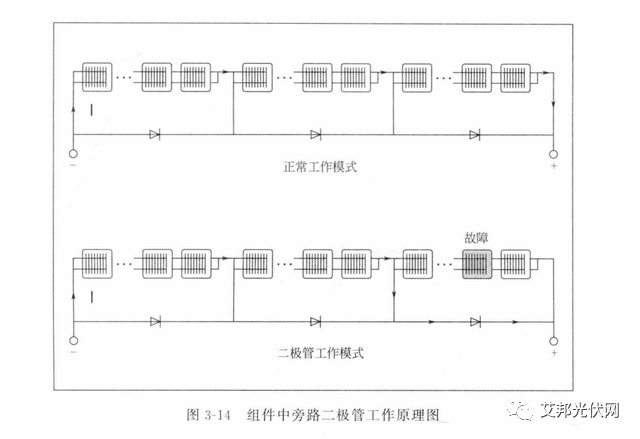

旁路二极管的工作原理是∶将二极管与若干片电池并联,在组件运行过程中,当组件中的某片或者几片电池片受到乌云、树枝、鸟粪等遮挡物遮挡而发生热斑时,接线盒中的旁路二极管利用自身的单向导电性能给出现故障的电池组串提供一个旁路通道,电流从二极管流过,从而有效维护整个组件性能,得到最大发电功率,工作原理图如图 3-14所示。

常用的二极管是肖特基二极管,其优点是压降较低,可以减少二极管带来的功率损耗。

最理想的组件应是每片电池都并联一个旁路二极管,但是出于工艺和成本因素考虑,目前在实际应用中,一个二极管一般需保护10~24 片太阳电池。

早期接线盒主要以进口的MC、Tyco为主,价格昂贵,2002年后,浙江人和、苏州快可、常州莱尼、扬州通灵、常州九鼎公司不断突破技术瓶颈,实现了接线盒国产化,并且技术不断进步。

浙江人和早期生产的PV-RH系列产品在顶峰时期销量占全球总额的1/3。

早期接线盒大多是一体式非灌胶卡接式,现在一体式灌胶接线盒因为成本较低而逐步成为主流,而分体式接线盒在很多组件设计上也得到了较多的应用。

接线盒直接暴露在空气中,会长期经受风吹雨淋日晒,而且体积小,内部装配件多,这对其耐候性、密封性以及安全性都提出了很大的考验。

光伏系统运行过程中,接线盒出现问题也是比较常见的,据不完全统计,接线盒故障在光伏电站的故障失效中所占比例是最高的,因此在设计和选择接线盒时候,要考虑以下几个主要方面∶

(1)外壳有较强的抗老化、耐紫外线能力;

(2)良好的散热性能,以降低接线盒内部温度和组件接线盒位置的温度;

(3)优良的密封性能,低的连接电阻,以减小接线盒带来的功率损耗;

(4)二极管的电流匹配能力;

(5)合理的电气安全设计,如爬电距离等,以满足电气安全要求性能;

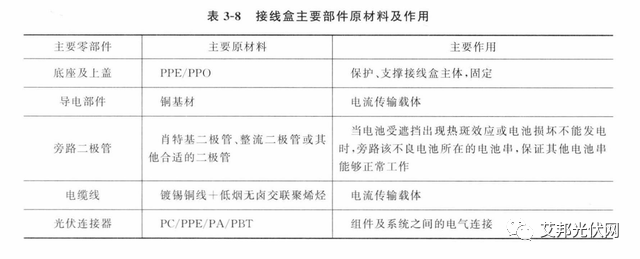

一个简单的接线盒所需要的材料就达十多种,选用材料是否合理直接影响接线盒本身的质量,所以接线盒的材料一直受到行业的重视,表3-8简单列举了接线盒主要部件原材料及作用。

接线盒盒体的尺寸和结构设计有严格的要求,如内部带电体到边沿的爬电距离、电气间隙要求,还要考虑承受的最大系统电压和最大工作电流等。

接线盒设计目前应执行最新的IEC/EN 62790标准,表3-9所示为光伏接线盒与光伏连接器标准变动情况。

对于光伏电缆,目前行业沿用的是德国 2pfgl162标准,由于一直以来没有针对光伏线缆的标准,所以TUV认证将2pfg1162作为光伏电缆测试标准,直到2017年10月27日,改为采用EN 50618作为光伏电缆的标准。

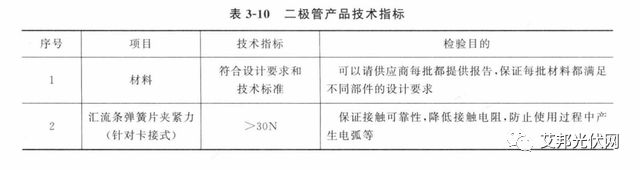

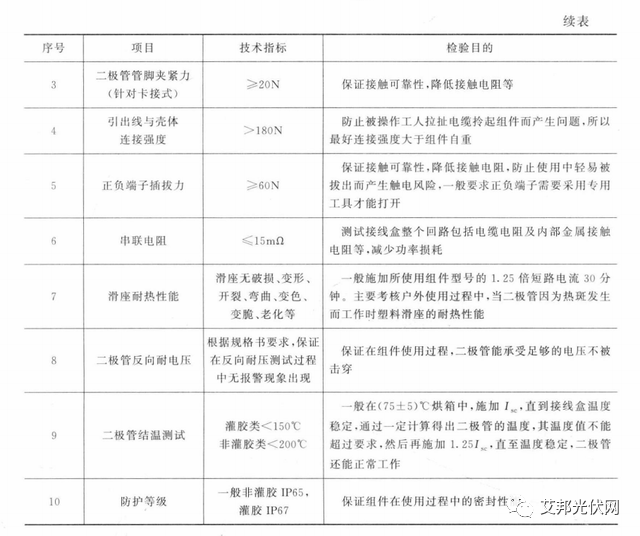

除了接线盒外观、尺寸需要符合产品设计要求外,对接线盒中的二极管产品也有技术指标要求,见表3-10。

表中所列的技术指标一般都要作为接线盒的常规测试项目,每批材料到货都需要进行测试。要评估和测试一个新型接线盒,最简单的方法是看该产品是否通过认证,并同时进行其他可靠性测试,如基于IEC61215标准的热循环、高温高湿、湿冻测试(一般还需要做成组件进行可靠性测试)。

另外还有耐紫外线性能测试,一般要求在接受紫外线照射累计90kW·h/m后接线盒无破损、开裂、弯曲、变色、变脆、老化等现象。

接线盒不同于其他封装材料,首先要取得接线盒盒体、电缆和连接端子的TUV/UL全套认证后才能够在市场上使用。

目前传统接线盒的主要功能是输出电流电压和进行组件热斑保护。

高额定电流、高防水性、优良的散热性、低电阻等一直是传统接线盒的改进目标。

随着光伏产品应用的不断扩大和深入,行业衍生出一些新的需求,对接线盒提出了智能化的要求,于是出现了智能接线盒(SmartBox),通过智能接线盒可以对组件进行远程监控和功率优化。

目前智能接线盒主要分为带开关功能的监控型(Switch-off 型)、直流-直流优化型(DC-DC型),直流-交流优化型(DC-AC型)三大类。具体介绍可以参考第8章的智能型光伏组件。

来源:电工运维藏金阁

原文始发于微信公众号(艾邦光伏网):光伏辅材之接线盒:功能及技术要求