玻璃纤维是高性能无机非金属新材料,具有质量轻、强度高、耐高低温、耐腐蚀、隔热、阻燃、吸音、电绝缘等优异性能以及一定程度的功能可设计性,广泛应用于各工业领域。

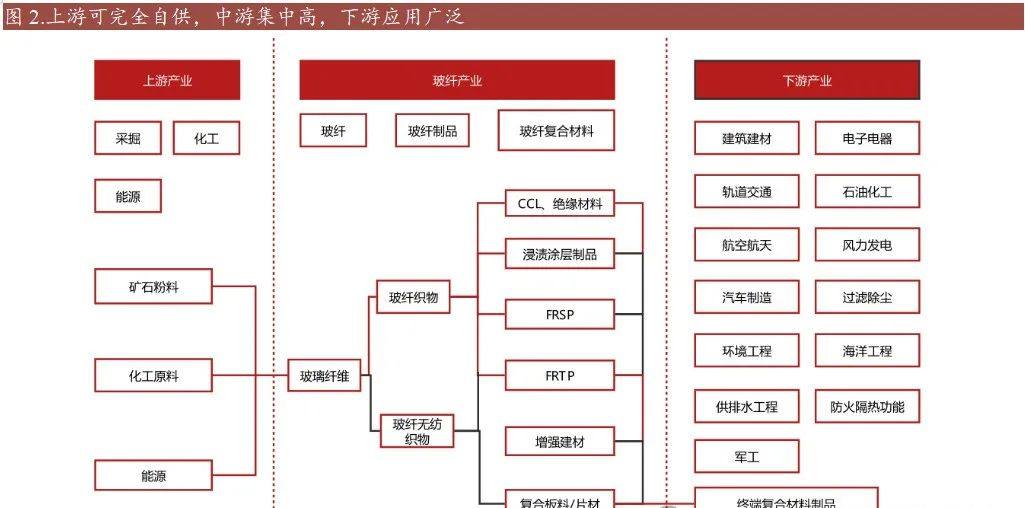

从产业链看,行业上游为矿石与化工原材料,国内可自供;中游制造企业,全球集中度高头部六家公司占全球总产能超75%;下游需求端,行业增长与GDP增速关联度大,增量看细分领域需求释放。

供需:需求决定周期,供给释放弹性。

供给端,行业集高资本与高技术于一身,进入门槛高,国内外行业格局较为稳定,全球市场规模约1000万吨;2023年新增与冷修同步,边际产量增加有限,2024年景气程度决定产能投放,行业新增或可控。

需求端,应用广泛且与GDP增速相关,国内经济复苏决定需求基本盘,风电装机贡献需求增量。

成本利润端,企业生产规模是成本核心且是长期影响因素,而能源价格变动是成本边际的重要变量;对比头部企业来看,产品差异化、结构高端化以及布局一体化可增加产品售价,而规模、精效管理将有效降低成本。

2024年供需匹配,粗纱供给略大于需求,景气度取决于经济复苏是否超预期;细纱需求释放消化产能,价格弹性看消费电子增长。

从2013年至今的3轮周期看,经济基本盘好是玻纤周期启动的先决条件,细分需求放量是景气上行幅度和空间的主要决定因素。

其中,第一轮周期(2013-2016)由棚改、风电、海外三方面需求共振拉动,上市企业股价后于行业基本面启动,后于产品价格见顶;第二轮周期(2016-2020)由地产和风电需求发力开启景气上行,上市公司股价先于价格周期启动和见顶;第三轮周期(2020-至今)由新能源与海外需求共同拉动,企业股价同步于去库启动,先于价格周期上涨和见顶。

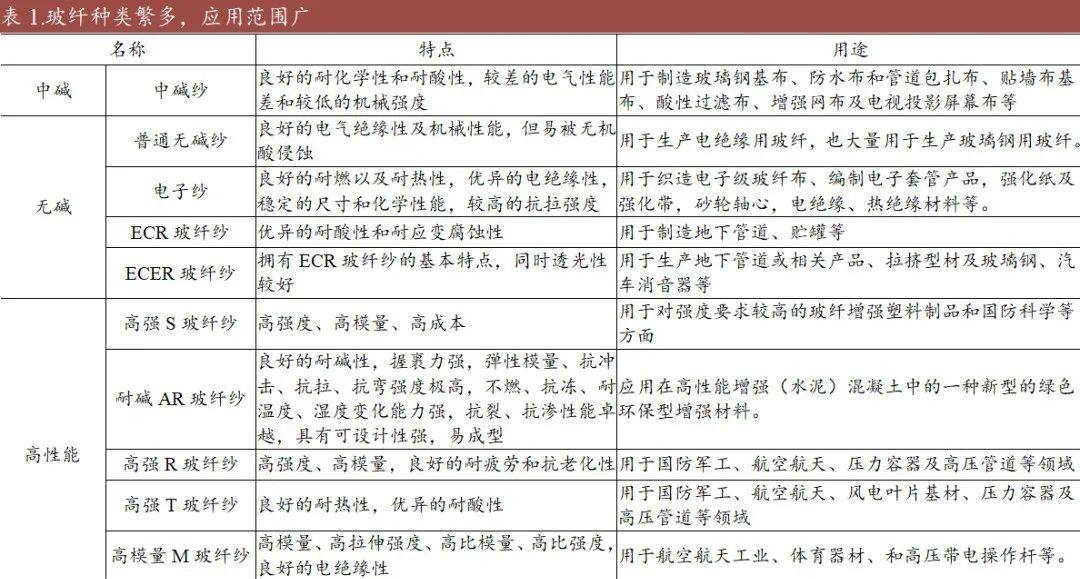

玻璃纤维诞生于二十世纪30年代,是以叶腊石、石英砂、石灰石、白云石、硼钙石、硼镁石等主要矿物原料和硼酸、纯碱等化工原料生产的无机非金属材料,具有质量轻、强度高、耐高低温、耐腐蚀、隔热、阻燃、吸音、电绝缘等优异性能以及一定程度的功能可设计性,是一种优良的功能材料和结构材料。

近几年玻纤热塑性增强材料发展迅猛,玻纤增强建材、短纤维及长纤维直接增强材料等新型产品成为玻纤行业发展的新亮点,玻纤应用已从建筑建材、电子电器、轨道交通、石油化工、汽车制造等传统工业领域扩展到航天航空、风力发电、过滤除尘、环境工程、海洋工程等新兴领域。

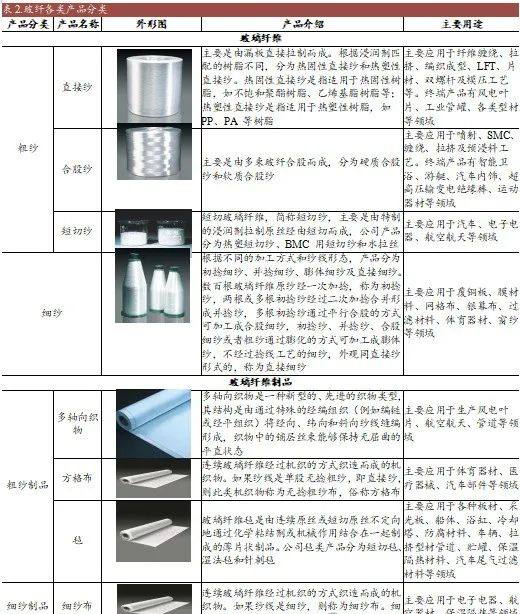

根据产品形态和生产工艺的不同,公司玻璃纤维产品可分为粗纱、细纱、粗纱制品、细纱制品四大类。

其中粗纱包括直接纱、合股纱和短切纱;细纱以纱线形态可分为初捻细纱、并捻细纱、膨体细纱及直接细纱;粗纱制品包括多轴向织物、方格布、毡;细纱制品包括电子布和工业布。

根据所匹配基体树脂材料的不同,可分为热固性玻璃纤维和热塑性玻璃纤维两大类。

· 热固性树脂用玻璃纤维匹配的基体树脂主要为酚醛树脂、脲醛树脂、环氧树脂、不饱和树脂、聚氨酯等。

热固性树脂固化前是线型或带支链的聚合物,加热固化后分子链之间形成化学键,成为三维的网状结构,一次成型、不可再次加热熔融。

主要用于需达到隔热、耐磨、绝缘、耐高压电等效果的领域,如风电叶片、电路板。

· 热塑性树脂用玻璃纤维匹配的基体树脂主要为聚烯烃、聚酰胺、聚酯、聚碳酸酯、聚甲醛等。热塑性树脂在常温下为高分子量固体,是线型或带少量支链的聚合物,分子间无交联,仅借助范德华力或氢键互相吸引。

在成型加工过程中,热塑性树脂经加压加热后即软化和流动,不发生化学交联,可以在模具内赋形,经冷却定型,制得所需形状的制品。

主要用于需达到韧性、耐蚀性、抗疲劳性等效果的领域,如汽车制造、家用电器、电子电器、建筑材料。热塑性玻璃纤维复合材料加工固化冷却以后,再次加热仍然能够达到流动性,具有良好的再回收利用性。

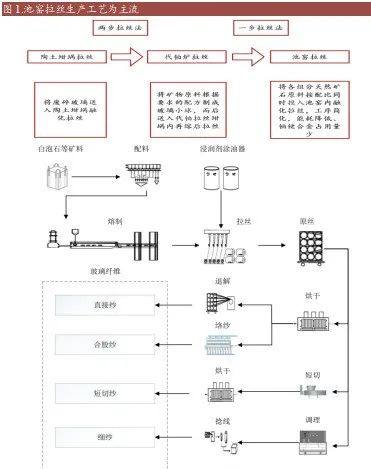

玻璃纤维生产工艺主要有两种,分别为两次成型-坩埚拉丝法和一次成型-池窑拉丝法。

· 坩埚拉丝法:工艺复杂,先把玻璃原料高温熔制成玻璃球,然后将玻璃球二次熔化,高速拉丝制成玻璃纤维原丝。

· 池窑拉丝法:把叶腊石等原料在窑炉中熔制成玻璃溶液,排除气泡后经通路运送至多孔漏板,高速拉制成玻纤原丝。窑炉可以通过多条通路连接上百个漏板同时生产。

与坩埚拉丝法相比,池窑拉丝工序简单、节能降耗、成型稳定、高效高产,便于大规模全自动化生产,成为国际主流生产工艺,用该工艺生产的玻璃纤维约占全球产量的90%以上。

上游矿石与化工原材为材,中游行业稳定集中度高,下游运用广泛,单行业占比不大。

玻纤产业链上游产业涉及采掘、化工、能源,下游产业涉及建筑建材、电子电器、轨道交通、石油化工、汽车制造等传统工业领域及航天航空、风力发电、过滤除尘、环境工程、海洋工程等新兴领域。

其中,玻纤制品和玻纤复合材料处于后端,即具体各领域运用端,产品包括各种玻纤织物及玻纤无纺制品。

玻纤复合材料由玻纤制品进行深加工制成,主要包括CCL(覆铜板)、绝缘材料、浸渍涂层制品、FRSP(热固性增强塑料制品)、FRTP(热塑性增强塑料制品)、增强建材及其他复合板材/片材。

· 玻纤上游:包括石灰石、石英砂、叶腊石、硼钙石、硼镁石、白云石等矿石原料,以及浸润剂、纯碱、硼酸等化工原料。

· 玻纤中游:国内外集中度较高。全球看,中国巨石、美国OC、日本NEG、泰山玻纤、重庆国际、美国JM六大厂商占全球产能接近75%。

国内看,截至2023年中国巨石占比最大达32%,其次为泰山玻纤及重庆国际占比分别为16%、15%。

山东玻纤、邢台金牛、江苏长海占比较小,分别为6%、4%、3%。

· 玻纤下游:应用广泛,其中主要应用于建筑建材,其次为电子电气,交通运输、管道、工业、新能源环保方面占比较小,分别为34%、21%、16%、12% 、10%和7%。

下游需求增速和GDP增速相关,保持在5-10%之间。

粗纱:产能投放较高点下降,经济复苏带动需求提升,供需弱平衡。

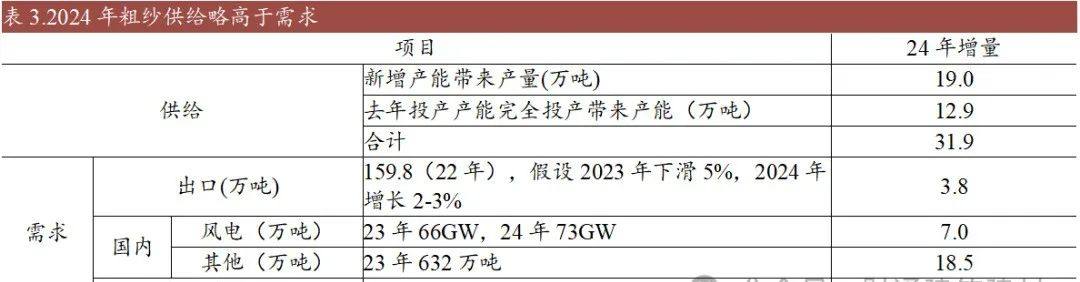

看2024年,供给端,全年新增产能38万吨,新增产量31.9万吨,其中19万吨为2023年新增产能带来的产量贡献,12.9万吨为2023年新增产能在2024年满产带来的产量提升。

需求端,全年新增需求约29.3万吨,其中出口端,2023年以-5.0%的增速计算对应的年变化量为-8.0万吨,2024年假设出口增速为2-3%对应需求增量中枢在3.8万吨;国内,风电预计增量在7.0万吨,其他领域按6%的增量计算则增加18.5万吨。

整体看,2024年产能投放压力依旧存在,未来经济复苏若超预期,或带来行业景气度回归。

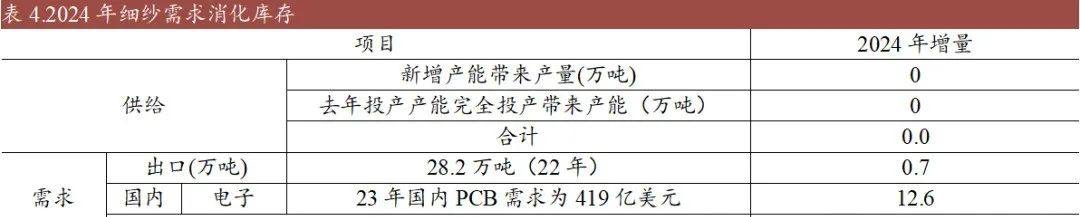

看2024年,供给端,2023-2024年均无边际增长。需求端,2024 年全年新增需求约13.2万吨,其中出口增量约0.7万吨,国内需求电子电器增量贡献约12.6万吨。

2024年整体看,细纱基本没有新增产能,行业将进入产能消化期,若经济复苏超预期,细纱价格将迎来加速上涨。

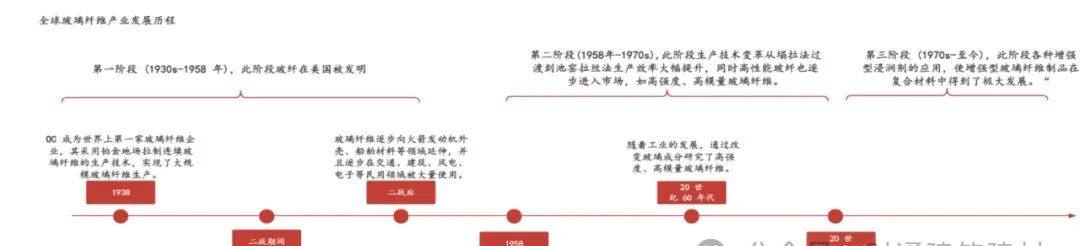

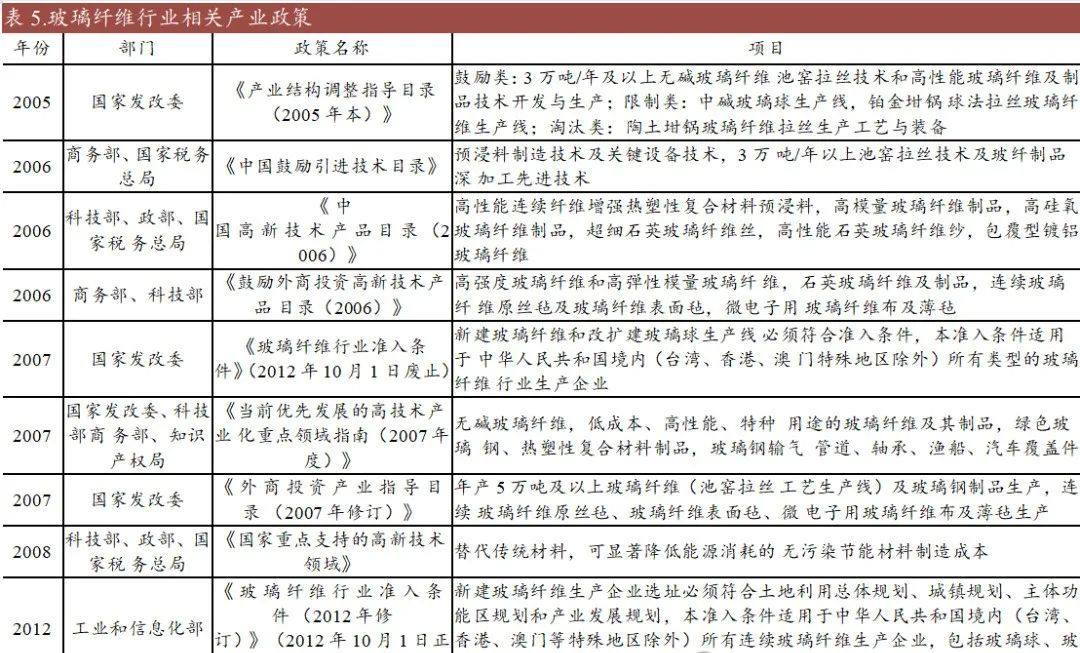

源于海外,引入国内,后来居上。从全球玻纤发展历史来看,

· 第一阶段(1930s-1958年),此阶段玻纤在美国被发明,OC采用铂金坩埚拉制连续玻璃纤维的生产技术,实现大规模玻璃纤维生产;在二战前后,玻纤应用领域从航空工业逐步向火箭发动机外壳、船舶材料等领域延伸,并且逐步在交通、建筑、风电、电子等民用领域被大量使用。

· 第二阶段(1958年-1970s),此阶段生产技术变革从埚拉法过渡到池窑拉丝法,生产效率大幅提升,同时高性能玻纤也逐步进入市场,如高强度、高模量玻璃纤维。

· 第三阶段(1970s-至今),此阶段各种增强型浸润剂的应用,使增强型玻璃纤维制品在复合材料中得到了极大发展。

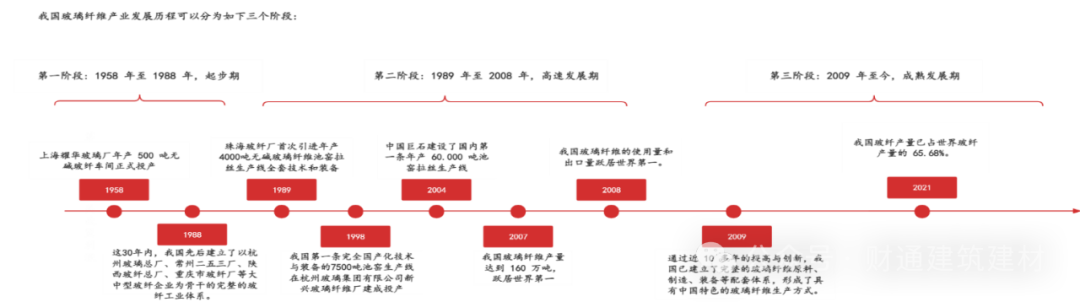

· 第一阶段(1958年-1988年),此阶段为中国玻纤行业的起步期,1958年上海耀华玻璃厂年产 500 吨无碱玻纤车间正式投产,标志着我国玻璃纤维工业体系建设开始。

在接下来30年的发展中,我国建立了以大中型玻纤企业为骨干的完整的玻纤工业体系。期间国内玻纤工艺技术主要以球法坩埚拉丝为主。

· 第二阶段(1989年-2008年),此阶段我国引入玻纤池窑拉丝技术,并逐步国产化。

1989 年珠海玻纤厂首次引进年产 4000 吨无碱玻璃纤维池窑拉丝生产线全套技术和装备;1998年,我国第一条完全国产化技术与装备的7500 吨池窑生产线在杭州玻璃集团有限公司新兴玻璃纤维厂建成投产;2004年,中国巨石建设了国内第一条年产6万吨池窑拉丝生产线,标志着我国大型玻纤企业快速扩张和大规模生产的开始。

2007年,我国玻璃纤维产量达到160万吨,跃居世界第一;2008年,我国玻璃纤维的使用量和出口量跃居世界第一。

· 第三阶段(2008-至今),此阶段中国通过近10多年的提高与创新,建立了完整的玻璃纤维原料、制造、装备等配套体系,形成了具有中国特色的玻璃纤维生产方式,并且在池窑技术、玻璃配方与表面处理技术、自动化与智能化设备应用、节约能源技术等方面达到国际领先的水平。

根据中国玻璃纤维工业协会和中国复合材料工业协会统计,2021 年我国玻纤产量已占世界玻纤产量的 65.68%。

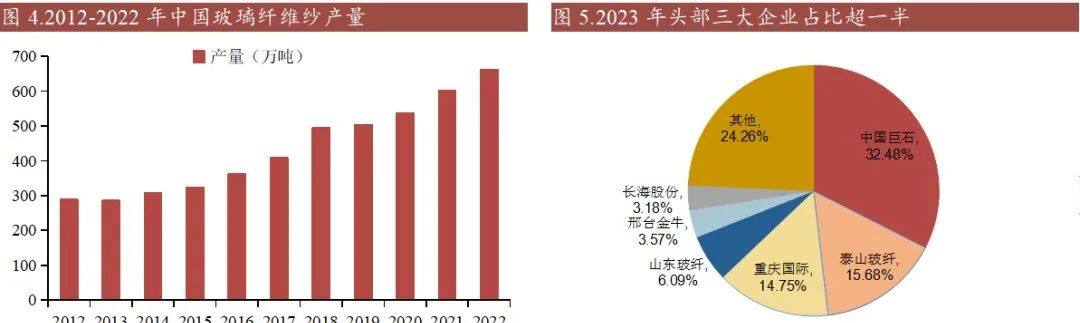

玻纤作为一种复合材料,广泛运用于电子电器、机械、工业及各类日常生活用品,2022年我国的产量为660.5万吨,全球产量接近1000万吨,以4000-5000元/吨的价格粗略计算,整体市场大约在400-500亿元。

从全球看,截至2022年中国巨石、美国OC、日本NEG、泰山玻纤、重庆国际、山东玻纤六大厂商占全球产能接近75%,我国三大玻纤生产企业的玻纤年产能合计占到国内玻纤产能的70%以上。

具体看, 截至2023年中国巨石占比最大达32%,其次为泰山玻纤及重庆国际占比分别为16%、15%。山东玻纤、邢台金牛、江苏长海占比较小,分别为6%、4%、3%。

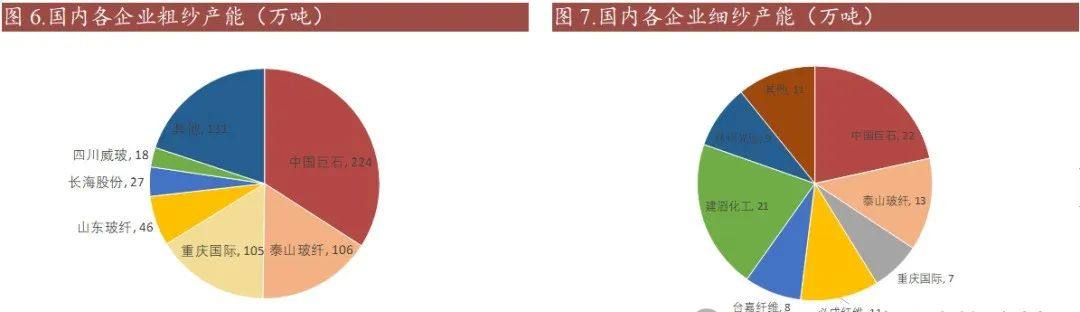

我国玻璃纤维行业设立门槛要求粗纱产能不低于 5 万吨,而细纱产能不低于 3 万吨。仅粗纱方面,每万吨产能的投资额达到1.3-1.5 亿元,因此其投资门槛超6亿元,而细纱单位投资成本更高,高额的投资门槛使行业成为典型的资产密集型产业。

同时玻纤生产兼技术和管理难度较高,技术和资金密集型的特征使行业的集中度相对较高,全球前六大企业(CR6)的市场份额长期维持在约 75% 左右。

我国玻纤行业的竞争格局已经趋于稳定,主要包括三大企业分别为中国巨石、泰山玻纤和重庆国际,其生产规模大、产品种类多、技术实力领先。

与此同时,另外三家相对较小的玻纤企业,即长海股份、四川威玻和山东玻纤,选择了差异化的竞争策略。

2023年:行业景气有限,新增和冷修同步,边际产量增加有限。

截至2023年11月末,国内玻纤行业月度产量56.47万吨,环比减少10329吨,同比去年增加5808吨。

全年看,2023年1-11月行业产量总计622万吨,同比去年增加32万吨,月均为56.55万吨,同比增长5.44%,虽今年产能依旧有投放,但在价格低迷的情况不少企业选择冷修,整体来看2023年行业边际产量增加有限。

2024年:景气决定产能投放进度,行业新增或可控。

2024年上半年预计将有15万吨产能投产,其中泰山玻纤将于2024年一季度投产粗纱生产线。

远期看,2024年全年有多条生产线存在点火预期,下半年新增产能预计超75万吨。

由于存在资金问题,部分生产线推迟了动工、点火计划,2024全年产能投放量还存在不确定性。

玻纤应用领域广泛,建筑,交运和电子是主要应用领域,行业整体与经济及工业制造投资增速相关。

由玻璃纤维复合材料不仅具有结构稳定、轻质高强、绝缘性能好、节能保温、减震、抗疲劳、抗腐蚀、成型加工便捷等特点。

玻纤在工业各领域均有广泛的应用,根据中国巨石年报披露玻纤下游运用包括建筑材料(占35%)、交通运输(29%)、电子电器(15%)、工业设备(12%)、能源环保(9%)等。

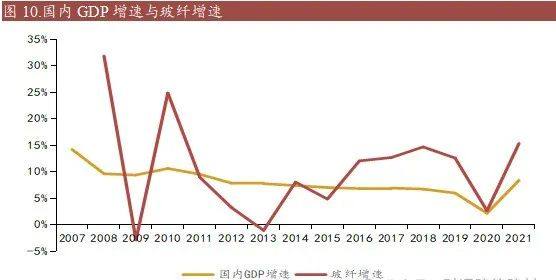

玻纤需求与工业产值增速强相关,2024年经济回暖构筑玻纤需求基本盘。

欧文斯科宁通过回溯全球1981-2015年的数据发现,全球玻纤需求增速约为工业产值增速的1.6倍。

再看中国,过去由于玻纤的下游应用领域窄,与宏观经济整体相关性较低,近年来玻纤行业通过技术创新、智能制造等举措不断提高产品性价比,拓展应用领域,增强对传统材料的替代性,渗透到国民经济的各个组成部分,玻纤需求与整体经济相关性提高,根据近几年数据来看,玻纤增速与GDP增速比值大约在2.0左右。

看2024年,经济底部复苏走稳,加之特别国债、专项债的提前发放,GDP有望保持稳步增长。

GDP增速的稳步增长,也有望带来各行业景气的回归,从而提振玻纤需求。

1)风电领域:短期看招标落地,长期看碳中和带动新能源装机。

碳中和政策导向将有效推动新能源行业发展,以风电为代表的新能源行业玻纤需求有望长期维持增长。

2022年6月,国家发展改革委、国家能源局等9部门联合印发《“十四五”可再生能源发展规划》,在2030年非化石能源消费占比达到25%左右和风电、太阳能发电总装机容量达到12亿千瓦以上的基础上提出更高的2035年远景目标,按照2025年非化石能源消费占比20%左右任务要求,大力推动可再生能源发电开发利用,积极扩大可再生能源发电利用规模。

2023年12月,国务院发布《空气质量持续改善行动计划》,重提2025年新能源发展目标,非化石能源消费比重达20%左右,电能占终端能源消费比重达30%左右,并要求大力发展新能源和清洁能源,有望支撑风电需求。

再根据我们预测,2023~2025年国内新增装机累计容量可达322GW, 以每GW 风电玻纤用量在1万吨,未来三年仅风电新增装机容量对于玻纤需求可达322万吨,考虑到未来风电成本持续下,单位收益率提高或进一步促进装机,提振玻纤需求。

在建筑领域,玻纤主要用于各类轻质建筑、节能房屋、景观建筑、装饰材料、模块化建筑,以及智能卫浴、安全防护材料的结构体,如建筑承载工程中的加固材料(混凝土梁、柱)、建筑物内外墙体保温、防水、抗裂材料和节能建筑门窗等。

建筑业作为国家的支柱产业,行业一直保持稳健增长,2012年至2022年,我国建筑业总产值由13.72万亿元增长至31.19万亿元,年均复合增长率 8.56%。

同时,随着国家对建筑节能的要求不断提升,加之地方政府对建设节能绿色建筑的政策支持,玻纤聚氨酯复合材料因其具有隔热性能好、耐火性能好、强度高等优点被更加广泛地应用于节能门窗领域,玻纤节能门窗的市场渗透率不断提高,提振建筑领域的玻纤需求。

综合来看,在建筑业总产值稳健增长的情况下,加之绿色节能带动玻纤在复合材料领域的拓展加速,玻璃纤维作为建筑基础材料的需求也将随之增长。

3)交通运输:轨道交通大力发展,支撑相关领域需求。

在轨道领域,玻纤既可以应用于应急疏散平台、电缆架、电缆槽、隔音屏障、走道格栅、护栏格栅等设施中,又可用于高铁列车的车头前端部、车门、座椅、墙板、转向架、司机台仪表框、车顶受电弓罩、蓄电池箱等结构件。

在国家大力发展轨道交通的政策背景下,轨道交通保持稳健增长,2015年- 2022 年,我国轨道交通装备市场从3899亿元增长至9673亿元,年均复合增长率13.86%。轨道交通市场空间的稳健增长,支撑相关领域玻纤需求。

在汽车制造领域,碳中和下的汽车行业的能源节约重要性进一步提升,无论是传统汽车降低车身重量来达到节能减排,还是新能源本身电池容量有限的情况下对于车身重量更为敏感,汽车减重是关键。

通过对比各类材料看,玻纤综合性价比最高,可在前端模块、发动机罩、新能源汽车电池保护盒、复合材料板簧、仪表板、底护板、车门板、翼子板、侧裙板等部位可较多使用玻纤增强复合材料,有效的降低整车质量,对燃油车油耗的降低以及新能源汽车续航里程的提升具有显著作用。

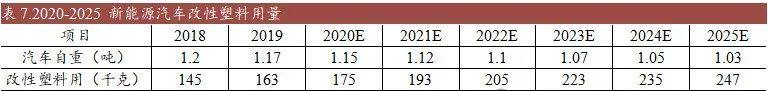

根据中国汽车工程学会编著的《节能与新能源汽车技术路线图》提及的减重目标作为测算基础,预估2025年新能源汽车改性塑料用量将从2019年的163千克/台提升至247千克/台,以改性塑料中玻纤复材占比为50%,每辆车边际玻纤增量在42kg,假设2025年新能源汽车渗透率达到40-50%,整体汽车销量依旧保持2700万辆,则玻纤需求增量在51.03万吨。

4)电子电器:智能化提振细纱需求,电器发展支撑粗纱应用。

在电子领域,纤维直径在9微米及以下的电子玻璃纤维是制作覆铜板(CCL)和印制电路板(PCB)的关键材料,其具有电绝缘性能好、防火阻燃、耐老化等特点;超细电子纤维及低介电玻璃纤维在5G、物联网领域广泛应用,具有高频、低延时、低损耗等特点。

随着5G产业、工业互联网、物联网的快速发展,对于电子零部件在高频传输条件下的介电性能提出了更高的要求,低介电玻纤具有较低的介电常数和介电损耗,顺应了市场需求,具有广阔的应用前景。

电子器件的小型化、集成化发展带来制件的轻薄化要求,其在强度、刚性等方面要求较高,高模量玻纤具有十分优异的模量和强度,有较大的潜在应用市场。

根据Prismark统计,中国PCB产值 2008 年至2022年分别由150亿美元增长至435.53亿美元,CAGR为7.91%,预计2022年至2027年中国CAGR将达到3.3%。

在家电领域,玻纤主要是加入塑料中,以提高塑料的强度、模量、耐热性、低温抗冲击性、耐蠕变性等方面的性能,在冰箱、空调等制冷机器中的风扇,洗衣机的内筒、波轮,电饭煲、微波炉的底座、继电器外壳和底板等部件大量应用。

国内,2015年- 2022年,我国家电相关销售额从8269.5亿元增长至8890.1亿元,年均复合增长率1.04 %。

综合来看,电子电器行业产业革新和新需求发展下,整体保持稳步增长,提振相关领域的玻纤需求。

在光伏领域,光伏边框是光伏组件的辅材,是用于固定、密封太阳能电池板组件的框架结构材料,其中铝合金材料是目前光伏边框的首选材料,但光伏的边框和支架,正从传统的金属材料慢慢转向复合材料。

近年来开发出的玻璃纤维增强聚氨酯复合材料边框,拥有轻质高强、抗PID(Potential Induced Degradation,潜在电势诱导衰减)、耐老化、腐蚀和盐雾、耐高低温、高背压承载能力等性能,不仅可以延长光伏组件的使用寿命,也可为光伏组件制造商降本增效。

根据相关数据测算,每GW光伏组件玻纤使用量预计在3600吨,全球光伏装机容量以400GW计算,若渗透率为10%/20%/30%,对应玻纤需求增量分别为14.4/28.8/43.2万吨。

未来看,全球碳中和目标依旧在稳步进行,发展以光伏为代表的可再生能源已成为全球共识,全球光伏市场将持续高速增长,从而提振玻纤需求。

艾邦建有光伏边框、支架交流群,已有天合光能、晶科、亿晶光电、德毅隆、沃莱、博菲电气、爱康、振石、桐昆、福膜、云晟、恩贝斯、广东仁达、江阴科诚、鑫四通、科思创、万华、立邦、百昊威等复合材料光伏边框、支架生产企业及拉挤设备、喷涂设备、聚氨酯树脂、玻纤、聚氨酯水性漆等产业上下游企业加入,欢迎扫码加入群聊!

推荐阅读:

复材光伏边框需喷涂,12家水性聚氨酯涂料企业介绍

拉挤成型用聚氨酯树脂生产企业10强

复材光伏边框生产核心—中国聚氨酯拉挤成型设备企业10强

复合材料光伏边框趋势渐成,20家企业秣马厉

原文始发于微信公众号(艾邦光伏网):光伏铝边框替代——玻纤行业2024年的最新分析