最近几年,在“双碳”控制目标下,污水处理厂节能降耗正被提上日程。越来越多的污水厂开始探索光伏发电的新模式,“污水处理厂+光伏电站”这一组合越来越多地出现在大众的视野里,比如:

武汉的北湖污水厂,厂区安装了54000余块光伏板,总面积达到18万平方米,相当于25个足球场大小,是国内最大的污水处理厂分布式光伏发电项目。在25年运营期内,此光伏发电站每年可发电约2200万度,全部用于污水处理厂的生产,减少对传统电力的依赖。此举可节约发电燃煤约0.8万吨,相当于减排约2万吨二氧化碳(CO₂)。

再比如合肥试点的光伏污水厂包括王小郢污水处理厂、十五里河污水处理厂、小仓房污水处理厂、陶冲污水处理厂,总建设规模达16.3兆瓦。这些项目每年可发电1567万千瓦时。与相同发电量的火电厂相比,可以节约标准煤约5887吨,年减少二氧化碳排放约15753吨,降低粉尘排放约4298吨,节约电费约105万元……

我们看到的是光伏+污水厂模式确实有效,降低了发电成本,然而我们不了解的背后,光伏产业中的晶硅太阳能电池板生产线需要大量用水,同时产生大量废水, 这种废水的可生化学性差、pH也因工艺不同差距很大、氟离子含量高……

一句话总结,光伏行业生产废水真的很难搞!

光伏废水有哪些特点

光伏是太阳能光伏发电系统的简称,光伏行业就是围绕将光能转化为电能的相关产业,如单晶硅、多晶硅太阳能电池、组件及相关产品生产、研发、集成及运行。

在这些产业中,晶硅组件市场占有率达到90%,是光伏行业的主流产业。据预测,到2030年全球光伏累计装机量有望达1721GW,到2050年将进一步增加至4670GW。而且中国是第一大光伏装机市场,截止2020年,保持了6年的全球第一。

虽然太阳能是绿色能源,但是作为主流产业的晶硅材料生产过程可是会产生大量废水的。在太阳能电池板中,常见的产品就是单晶硅和多晶硅两种,无论哪一种产品,为了保证晶硅能极大程度的吸收太阳能,在生产过程的工序中都会用铬酸、硝酸、氢氟酸、硫酸等强氧化性溶液清洗、制绒、刻蚀硅片,同时还要添加异丙醇、乙醇及重金属作为助剂,所以产生的污水好像炼蛊一样,“五毒俱全”:pH低,硝态氮量高、氟离子含量高、可生化性低、含有重金属等。

近些年生产工艺改进主要是在生产过程中添加液氨、双氧水等原料,而且排水水质需达到《电池工业污染物排放标准》(GB30484-2013)。

光伏废水如何处理?

光伏行业发展迅猛,带来的污水处理自然也是刻不容缓。这几年来,光伏废水整体分为两大类处理模式,分类分质处理和混合处理。

分质分类处理

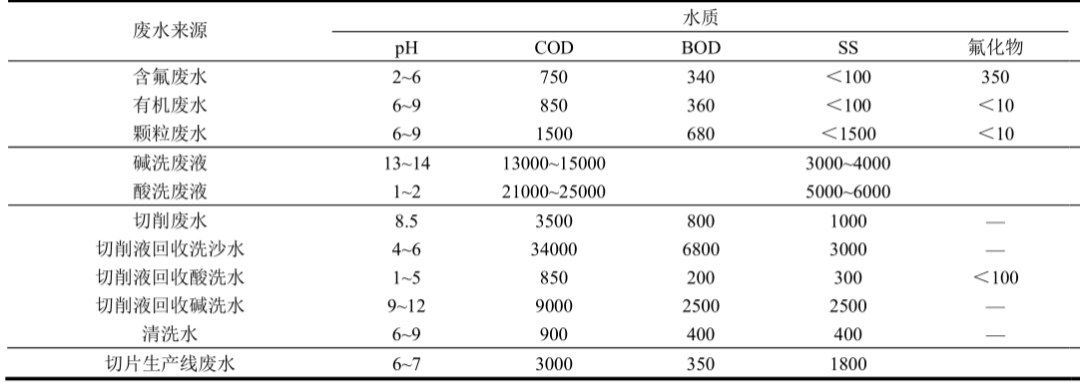

晶硅电池板在生产过程基本会经过清洗、制绒、切磨、刻蚀等步骤,而且每个工段废水的主要污染物不相同,水质水量差别也较大,如下图所示:

晶硅电池板分段工艺生产废水水质参数(仅供参考)

依据分质收集、分段处理的理念,可以使各处理单元针对主要污染物质稳定高效的处理,但是处理工序及构筑物就会比较复杂。

对于含氟废水,可以采用化学沉淀+混凝的处理工艺。

例如,某个多晶硅片生产废水处理工程设计中,针对含氟废水采用两级反应沉淀工艺,一级沉淀投加 Ca(OH)2和PAM,二级投加CaCl2和PAM,与其他含氟废水处理不同的是,工艺在产生CaF2的同时投加了PAM。切磨废水进行了PAC和PAM的混凝沉淀处理,在处理过程每段污水都设置了调节池,缺点是工艺、管网布设略显复杂。

再比如,天津市某生产高压硅堆、硅材料的废水,对含氟废水处理采用的是混凝沉淀工艺,通过投加CaCl2生成CaF2沉淀,后续投加PAC和PAM加速CaF2的沉降。由于pH是除氟的关键影响因素,所以通过正交试验确定了混凝剂投加最佳pH为8.5~9.5。

对于有机废水,通常都是进入生物处理单元,虽然光伏废水COD含量高,但是可生化性能较差,前期需要进行提高可生化性的处理。

例如,辽宁的某家单晶硅切片生产线废水,使用的是格栅→混凝沉淀→水解酸化→接触氧化→MBR膜工艺,处理后50%的废水达市政管网标准排放至管网,另50%废水经臭氧消毒和活性炭吸附可进行回用。其中水解酸化就是为了提高可生化性设置的。

清洗废液也属于高有机废液,可以采用调节→混凝沉淀→厌氧→兼氧→接触氧化工艺,最终出水能达到《污水综合排放标准》(GB 8978—1996)的三级排放标准。

混合废水处理

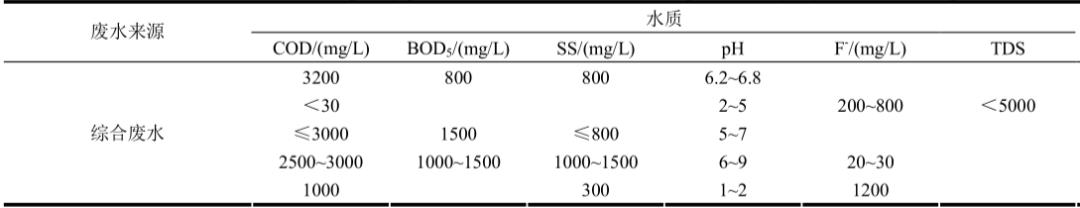

另一种处理方式是将某几段生产废水混合处理,水质参数可参考下图。混合处理工艺管线会简单一些,由于不同段污水酸碱性不同,可酸碱中和以废治废,但需要构筑物池体体积大,而且为了满足处理效果,水力停留时间均相同,处理效率没有分质分类处理高。

例如,将单晶硅太阳能电池各工段废水通入综合废水调节池,这样的的优点是可以将酸碱废液混合达到以废治废的调节目的。之后选用三级混凝沉淀,前两级目的是为了除去氟离子,最后一级是为了保证后续生物处理中防止污泥钙化,进行除钙选用的是Na2CO3作为沉淀剂,最后进入两级A/O工艺去除硝酸盐和有机物,因为低C/N在两级工艺厌氧段都有碳源补充,碳源选择投加乙酸钠,最终出水能达到《电池工业污染物排放标准》(GB30484—2013)间接排放标准。

再比如,张家港市某多晶硅电池生产含废水的处理,主要是将清洗制绒和刻蚀工艺段的污水进行混合处理,主要工艺是调节→两级沉淀→砂滤→炭滤→离子交换→两级反渗透→蒸发结晶最终出水达到回用标准,每吨废水处理成本为17.52元。

两种方式异同点对比

两种处理方法的共同点是:

前期预处理都采用水质调节+混凝沉淀,通过pH的调整,保证混凝沉淀的效果。

无论是分质中的有机废水还是混合处理的废水可生化性都很差。为了提高微生物抗冲击性,一般会选择厌氧处理,为了处理效果稳定通常也需要两级厌氧处理串联,可以选择不同的反应器,有的工艺为了提高,可生化性设置水解酸化或是Fenton氧化,再者由于厌氧处理的特点,后续必须增加一个好氧生物处理。

为了使F-达标排放,Ca2+通常是过量的,那么在除氟后会有Ca2+含量较高的废水进入生物处理单元,虽然Ca2+是微生物生长必须的,但是过量的Ca2+影响了其它重金属与一些酶类的正常结合影响微生物正常代谢。

此外微生物呼吸过程产生CO2与Ca2+形成CaCO3包裹在污泥表面,阻碍了微生物与废水的物质流通,也就是污泥钙化,为了保证生化处理的正常进行,进入反应器的Ca2+浓度应低于600mg/L,当过高时一般选择投加Na2CO3除钙。

两种处理方法的不同点是:

混合处理过程为了达到排放标准,工艺中很多一级单元处理都无法达到理想状态,所以工艺中常见三级混凝,二级反渗透等。而且各部分废水酸碱性差异可以达到以废治废。

所谓分质和分类一般指的是含氟废水和有机废水两大类。在处理时由于部分污染物质单一的废水,经处理后可以达到回用,药剂投加也更为合理,常见的就是含氟废水的处理以及回用。

结语

总之,对于光伏生产废水,两种处理模式各有优势,单一方式不能经济有效的达到处理要求,而且光伏行业的蓬勃发展,工艺的更新,产生的废水水量、水质也随之变化,国家对工业废水处理的标准也越来越严格,在应用时因根据实际光伏产业生产工艺及生产废水水质水量状况,灵活采用组合方式,取长补短不仅可以达到处理要求,而且应变性也更强。

来源:耐盐君 环保水圈

END

推荐阅读:

原文始发于微信公众号(光伏产业通):光伏废水有多难搞?