转自微信公众号:柔性电子服务平台

作者:Lynn

众所周知,目前阻碍钙钛矿太阳能电池(PSCs)发展的三大挑战是:毒性、稳定性以及规模化生产。基于印刷电子领域的专业知识的深度,钙钛矿材料的涂布和印刷已经取得了快速的进展,这对PSCs的规模化生产具有重要的商业意义。这里我们将概述溶液处理的PSCs的印刷工艺与最新进展,以及其所面临的独特挑战和机遇。

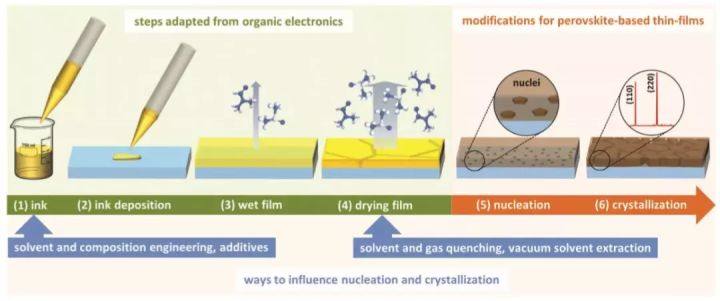

与有机光电子学相比,可溶液处理的PSCs在墨水制备、溶液沉积以及薄膜后处理上有许多相似之处。主要区别在于形成钙钛矿薄膜的成核和结晶过程。对于传统的溶液处理电子材料,油墨是一种有机小分子或共轭聚合物的溶液,只有在最后的有机薄膜中会发生分子间的范德华键合;在沉积过程中没有形成共价或离子化学键和/或结晶(除了在一些OPV材料中形成有限的晶域)。与此相反,混合有机无机钙钛矿薄膜是由溶解的前驱体材料制成的油墨制成的,在湿膜沉积之后必须结晶成钙钛矿结构。此结晶过程会严重影响到钙钛矿薄膜的质量和形貌。在大多数情况下,钙钛矿薄膜的理想形态具有较大的晶粒尺寸、致密的薄膜(尽可能少的针孔)和较低的表面粗糙度。在保持钙钛矿晶体结构和相均匀的同时,应满足这些标准。目前,使用低通量旋涂技术制备高质量钙钛矿薄膜已被许多文献报道。包括:a)溶剂工程又称油墨配方工程,是一种结合不同沸点溶剂控制溶剂蒸发进而结晶的方法;b)在前驱体油墨中加入添加剂,引发钙钛矿薄膜的结晶;c)工程前驱体材料的组成影响结晶动力学(通过一步和两步沉积路线);d)溶剂猝灭,通过在湿膜中加入所谓的抗溶剂,使油墨溶剂迅速从湿膜中除去,并迅速结晶;e)真空溶剂萃取,同样采用真空萃取将油墨溶剂从湿膜中萃取出来,促进结晶;f)气淬和气干再次将溶剂从湿膜中挤出,并辅助快速结晶。这些资料是涂布和印刷技术发展的基础,非常重要。图1 是钙钛矿薄膜溶液沉积步骤。其中优化钙钛矿的成核和结晶是形成高质量钙钛矿光活性层的关键。

1、涂布与印刷工艺

尽管自旋涂层继续在实验室规模的研究中处于领先地位,以控制和优化PSC薄膜的形貌,但从这些实验室规模的研究结果中获得的技术和理解必须转化为可扩展的、高通量的涂层工艺,以生产具有大钙钛矿颗粒的封闭薄膜。过去几年在大面积快速沉积钙钛矿薄膜的质量方面已经取得了重大进展,如果继续以这种速度发展,就应该有满足PSC工业沉积钙钛矿薄膜技术要求的涂层技术。

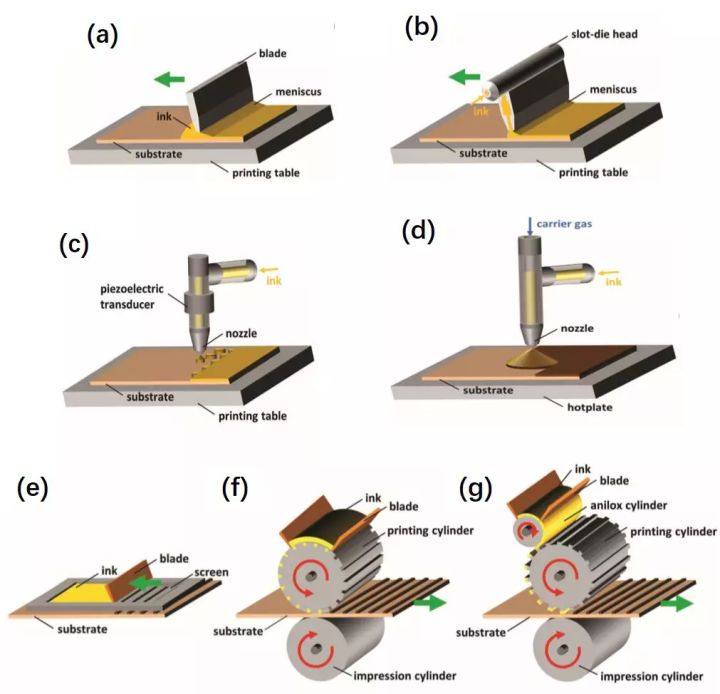

刀涂与狭缝涂布:刀片涂层又称刀涂层或棒材涂层(用带或不带线圈的圆柱形棒材代替刀片)是一种鲁棒工艺,投资成本低,适用于刚性或柔性基体。为了沉积薄膜,墨滴在刀片前,刀片相对于衬底向前扫过。为此,移动刀片或衬底以创建均匀的湿薄膜(参见图2a)。沉积薄膜的厚度主要取决于:1)溶液在叶片与基体之间形成的半月板,2)油墨浓度。前者由刀片与基板之间的间隙、刀片相对于基板的速度、油墨的粘度、刀片的几何形状以及基板的润湿性来控制。狭缝涂布是一种特别适用于辊筒工艺的工艺,因为它提供连续的油墨供应。狭缝模头是两个独立可移动的金属刀片,在底部形成狭缝,在基板上设置固定的间隙。集成到狭缝模头的是一个油墨库,它连接到一个溶液泵送系统,以一定的速率供应油墨(见图2b)。在沉积过程中,该溶液在头唇和基板之间形成一个上半月板和一个下半月板。除了上面讨论的刀片涂层的参数,如槽模头与基体之间的间隙,溶液的泵送速率也会影响槽模涂层薄膜的沉积。通过在头部附加一个面具,并部分阻断狭缝,就有可能打印出分辨率可达数百微米的条纹图案。此外,槽模头可以在较高的温度下保持,以控制固体在溶液中的粘度和溶解度。

在小面积太阳能电池中,刀涂 PSCs的 PCEs已超过20%,而在实验室规模的光伏组件(孔径面积57cm2)中,PCE超过14%。同样,在小面积太阳能电池中,狭缝涂布PSCs的PCE值为18%,而在孔径为144 cm2的光伏组件中,PCE值为13.8%。文献研究进展表明,控制成核和结晶是获得大尺寸高质量无针孔钙钛矿吸收层的关键挑战。对于钙钛矿的上垢叶片和槽模涂层,控制钙钛矿结晶最具吸引力的途径似乎是衬底温度、溶剂工程和气淬,这些都可以应用于R2R工艺。由于气淬工艺简单,且具有良好的卷对卷加工性能,因此气淬比溶剂淬火具有更大的优越性。一般来说,狭缝涂布和刀片涂层都是成熟的工业沉积技术,可以在非常高的沉积速率下运行,这使得它们成为升级钙钛矿PV的有希望的候选对象。

喷墨印刷:近年来,喷墨打印已向无机和有机光电子器件蓬勃发展。喷墨打印的主要优点是,它是一种材料利用率高,与器件无接触的打印技术,在打印形状、厚度和数字打印层形状方面具有很大的灵活性。然而,该技术的关键挑战仍然是在高吞吐量下是否保持这些优势。目前,两种最成熟的喷墨打印方法是连续喷墨打印(CIJP)和按需印刷(DoD)。后者的材料效率更高,允许更高的分辨率。图2c显示了DoD喷墨打印机的一般原理,其中打印机头安装在基板表上,其中至少有一个可以移动。打印机头与连续供应的墨水相连。流体中的压力脉冲控制打印头喷出的墨水。这种脉冲是由油墨的局部加热或压电换能器对油墨贮存器施加的机械力产生的。由于通过加热喷射材料需要额外的油墨需求,大多数工业DoD打印机是基于压电材料的。可以使用多种油墨,但必须找到具有正确的动态粘度、密度和表面张力的油墨配方,才能在打印头中正确发挥作用。此外,对于给定的衬底表面,油墨可能需要进行调整,以避免不必要的表面交互作用,如去湿和不均匀覆盖或干燥(如咖啡环)。

喷墨印刷钙钛矿吸收层在PCE和稳定性方面表现出与其他先进的PSCs(例如自旋涂层器件)相当的质量。这一进步是通过开发合适的钙钛矿油墨、气淬、真空闪蒸辅助溶液处理(VASP)或退火程序来实现印刷后结晶控制的。与其他基于溶液的沉积技术相比,用喷墨印刷方法控制结晶很难应用反溶剂技术。喷墨打印PSC仍然存在一些限制和挑战。尽管打印过程在厚度和结构上非常灵活,但打印速度受到喷嘴数量的限制,通常比其他涂层方法慢。由于钙钛矿的结晶是一个(时间)关键的过程,这可能会导致程序的升级问题,至少对实验室规模上常用的喷墨打印机来说是这样。此外,由于油墨的准确润湿行为在喷墨打印中至关重要,因此开发合适的油墨可能比其他涂层技术更为困难。

喷涂:喷涂是一种基于溶液的沉积技术(2d),已经被广泛应用,例如,在汽车涂料。其低材料损耗、高通量处理和R2R兼容性的优点,引起钙钛矿科学界的关注,考虑采用这种技术制造PSCs。喷涂是一种非常适合钙钛矿薄膜升级的技术。通过控制关键工艺参数,即,前驱体体系、溶剂、喷嘴喷射角度、扫描速度、流速、大的工艺窗口,为高通量制备钙钛矿薄膜以及控制钙钛矿薄膜的质量提供了方便。这项技术的主要挑战是晶体生长相关厚度的变化、溶液去湿以及由表面张力驱动的咖啡环或马朗戈尼效应引起的衬底覆盖不均一。然而,这些挑战可以通过一套过程控制方法来解决。首先,优化衬底温度、侧封头速度和封头高度、溶液浓度和流体流速,允许调节湿膜厚度和干燥速率。如果干燥速率过低或湿膜厚度过大,湿膜会受到去湿、咖啡环效应和/或晶体生长失控的影响。然而,如果干燥速率过高或湿膜厚度过低,液滴在凝聚前就会干燥,从而产生不均匀的层,表面覆盖度较差。除了控制工艺参数外,使用溶剂混合物和添加剂的油墨配方在解决这些问题上也发挥了关键作用。

其他印刷:包括丝网印刷、凸版印刷以及凹版印刷

有图案的钙钛矿层的沉积可能是有吸引力的,这可以通过喷墨打印来实现。然而,传统技术,如丝网印刷、凹版印刷和凸版印刷(柔版印刷),往往是工业中需要打印特定区域或图案的首选。这三种技术的共同点要打印的图像首先必须刻上一个图像载体之前转移到衬底(参见图2e-2f)。在丝网印刷的情况下,图像的载体是一个网格配备了模板定义打印模式。凹版和凸版印刷采用圆柱形图像载体。在凹版印刷的情况下,(周期性的)图像被雕刻到印刷滚筒上并填满油墨。凸版印刷也是基于同样的原理;然而,印刷滚筒上的图像不是雕刻的,而是浮雕结构。

丝网印刷是制造微米级厚度介孔支架的有效方法,它可以控制钙钛矿吸收剂的成核和结晶过程。与其他涂层和印刷技术相比,介孔支架的质量是控制钙钛矿吸收层形貌的关键因素,而不是控制钙钛矿前驱体油墨本身的沉积参数。丝网印刷是工业规模生产完全印刷的钙钛矿光伏组件的一个有前途的候选,结合了极低的生产成本(资本支出和运行成本)和高吞吐量的潜力。然而,一个关键的限制是它对介孔层结构的依赖,这些需要超过400摄氏度的过程,并可能为实现高PCEs增加独特的挑战。在钙钛矿光伏组件大规模生产的道路上,凹印和凸版印刷可能对可伸缩的卷对卷制造具有特殊的兴趣。然而,与OPV不同的是,在OPV中,凹版印刷经常用于在光伏组件中沉积图案结构,这些技术在PSCs中研究较少。到目前为止,钙钛矿的凹版印刷只被胡等人使用,他们报道了在柔性聚对苯二甲酸乙二酯(PET)箔上采用辊对辊微雕刻工艺制造的高度定向的钙钛矿纳米线。而且有人建议应研究采用圆柱形图像载体和丝网印刷(称为旋转丝网印刷)的涂层和印刷技术相结合的钙钛矿基设备,因为这可能为工业化的卷对卷制造开辟新的可能性。

2、不同工艺的发展情况

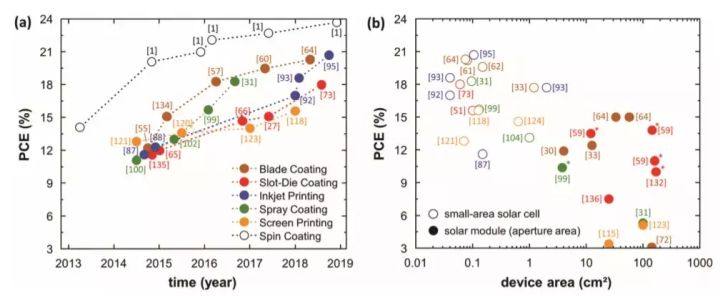

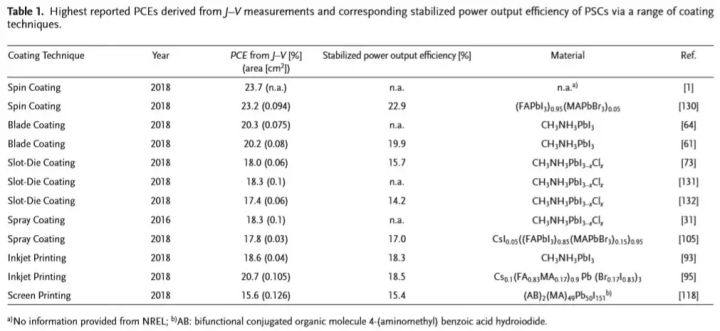

基于旋涂工艺的PSCs的PCE超过22%(目前的记录为23.7%),基于可扩展的溶液沉积技术处理的PSCs的PCE落后于小面积自旋涂PSCs几年。尽管如此,通过进一步的工程设计和优化,基于可扩展的溶液沉积技术处理的PSCs的PCEs将很快接近最先进的自旋涂层记录,激发了人们的信心。在图3a和表1中,总结了涂层方法、从J-V特性曲线中提取的PCEs以及太阳能电池面积等方面的最新成果。

虽然对于可扩展的基于溶液的沉积技术而言,其固有的材料稳定性和器件对水分、氧气、温度和光的稳定性预计不会有什么不同,但众所周知,PSC的稳定功率输出严重依赖钙钛矿薄膜吸收层的制备。J-V测量中的滞后现象是一个普遍报道的问题,它阻碍了J-V特性对PCE的正确测定。为此目的,在现场建立了第二种更可靠的确定PCE的方法。除了由J-V测量得到的PCE外,研究人员还报告了稳定的功率输出效率。稳定的功率输出效率一般表示为PSC在AM1.5G光照下30 s ~10 min(由于缺乏标准化的测试协议,跟踪时间变化较大)在恒压甚至最大功率点跟踪下的功率输出。对于用自旋涂层制备的最先进的PSCs,目前稳定的功率输出效率几乎与J-V测量确定的PCE相同。然而,对于效率较低的器件和表现出较强滞后的器件,这些值可能存在很大差异。但是基于可扩展的溶液沉积技术,稳定的功率输出效率仍然远远落后于J-V测量中报道的PCEs。报道稳定的功率输出效率最高的大多是< 16%、slot-die涂层:15.4%;喷涂:17.0%;喷墨打印:18.5%;和丝网印刷:14.6%;表明钙钛矿层沉积,这些技术还尚未达到旋涂下的钙钛矿超薄薄膜的均匀性和质量。特别是,从J-V测量中确定的PCE与印刷或涂层钙钛矿薄膜稳定的功率输出效率之间的差异表明,若想在很大范围内改善钙钛矿薄膜的形成,可能仍然需要统一控制钙钛矿的成核、结晶和界面。

除了PCE,器件面积也是衡量沉积技术进展的一个重要指标。如图3b中所示,对于小面积太阳能电池,器件面积的定义是统一的,而钙钛矿光伏组件的PCE在文献中并没有得到一致的报道。从应用的角度来看,PCE应该与孔径面积有关,但在一些早期研究中,PCE是与活动面积有关的。为了对升级期间的性能发展提供一致的总结,太阳能组件的孔径面积(部分根据报告的几何形状计算)(图3b所示)。在过去的几年中,所有扩展的涂层和打印技术在向更大面积设备升级方面都取得了显著的进展。成功展示了活动面积>100cm2和PCEs大于10%的全印刷或涂层光伏组件。此外,几乎所有可扩展的溶液沉积技术,都有稳定的功率输出的PCE > 11%例如slot-die涂层:13.8% (144 cm2);叶片涂层:14.6%(57cm2);喷涂:15.5%(40cm2);和丝网印刷:10.4%(49cm2)。然而,小面积器件和大面积器件之间的PCE差距仍然很大,这反映了对钙钛矿薄膜均匀性的控制仍然很差。因此,需要在更大范围内对涂层或印刷钙钛矿材料的质量进行控制。

关于哪些技术最终可用于工业生产的决定将基于总成本的考虑。考虑到其它层的沉积方式的不确定性,以及每种涂层/印刷方法最终用于控制结晶的确切机制,目前还无法对这些因素做出有意义的预测。

3、结论

在过去的几年里,利用可扩展的印刷和涂层技术生产钙钛矿光伏已经取得了令人印象深刻的进展。许多这些技术生产的太阳能电池在小面积太阳能电池的功率转换效率方面落后于最好的自旋涂覆太阳能电池不到5%。使这种快速发展的涂布和印刷PSCs的关键发展是控制钙钛矿晶体结构的成核和晶体生长。迄今为止,文献的进展表明,这种控制是很好地实现在一个简单的一步沉积路线,其中所有的前驱体是在一个单一的涂层或印刷步骤。工程油墨需要一个缓慢的干燥和处理时间窗口足够长的后续非溶剂处理似乎是一个有希望的路线,最终复制的质量最好的自旋涂层钙钛矿薄膜在各种涂层和印刷技术。然而,这也有一个缺点,即需要在工艺链中添加非溶剂处理。因此,继续研究其他诱导成核和控制晶体生长的技术,如气体淬火、真空诱导结晶和衬底温度升高(结合适当的油墨工程)仍然具有重要的意义,并可能最终导致可伸缩的高质量PSCs。除了缩小小面积太阳能电池和大面积光伏组件之间的效率差距的挑战,一个关键的挑战,也是主要的研究重点是提高印刷钙钛矿在更大面积上的质量一致性。这将是必不可少的,以使商业钙钛矿光伏模块的活动面积超过1平方米。

参考文献:

Ian A. Howard, Tobias Abzieher, Ihteaz M.Hossain, Helge Eggers, Fabian Schackmar, Simon Ternes, Bryce S. Richards, UliLemmer, and Ulrich W. Paetzold. Coated and Printed Perovskites for PhotovoltaicApplications. Adv. Mater. 2019, 1806702.

转发此篇文章请标明出处

原文始发于:涂布与印刷钙钛矿太阳能电池