1. 引 言

太阳能作为一种可持续的再生能源已经逐渐成为人类使用的能源中的重要组成部分. 而利用太阳能发电的太阳电池中, 晶硅电池的光伏市场占有率达到90%左右, 而到目前为止, 单晶硅太阳电池又是晶硅电池中的领跑者, 其效率一直处于单结太阳电池效率的领先水平, 目前最高效率已达到26.6%[1-3]. 单晶硅是制备高效太阳电池的理想选择, 具有晶体结构完美、禁带宽度合适(1.12 eV)、储量丰富的特点. 此外, N型单晶硅还具有纯度高、杂质少、晶界位错缺陷低、少子寿命高以及电阻率易控等优势[4-6]. 当前研究的高效晶硅太阳电池主要包括钝化发射极背场点接触(passivated emitter and rear cell, PERC)太阳电池、钝化发射极背部局域扩散(passivated emitter and rear locally-diffused, PERL)太阳电池、硅异质结(silicon hetero junction, SHJ)太阳电池、背接触硅异质结(heterjunction back contact, HBC)太阳电池、交叉指式背接触(interdigital back contact, IBC)太阳电池、隧穿氧化层钝化接触(tunnel oxide passivated contact, TOPCon)太阳电池及多晶硅氧化物选择钝化接触(polycrystalline silicon on oxide passivating contact, POLO)太阳电池等, 大面积制备上皆已达到了23%以上超高效率(如表1所示). 相较于多晶硅太阳电池, 单晶硅太阳电池具有良好的稳定性和转换效率[7]. 而由于硅片制造工艺的不断推陈出新, 单晶硅太阳电池的制造成本持续下降, 效率也不断提升. 据模拟计算, 本征异质结(heterojunction with intrinsic thin film, HIT)太阳电池的极限效率为27.5%, PERC太阳电池的极限效率为24.5%, 而基于TOPCon结构的太阳电池具有更高的效率极限(28.2%—28.7%)[8], 同时也最接近晶体硅太阳电池理论极限效率(29.43%)[9].

表 1 基于隧穿氧化物钝化接触的高效晶体硅太阳电池的研究简况表

Table 1. Research status and prospective of high-efficiency c-Si solar cells based on tunneling oxide passivation contacts.

|

Institution |

Type |

Eff/% |

Voc/mV |

Jsc/(mA·cm–2) |

FF/% |

Area/cm2 |

Year |

|

Trina |

N-type i-TOPCon |

24.58 |

717 |

40.6 |

84.5 |

244.31 |

2020[10] |

|

JinkoSolar/AUO |

N-typeTOPCon |

24.90 |

712.8 |

41.68 |

83.84 |

235.80 |

2021[11] |

|

中来 |

N-type TOPCon |

23.19 |

701 |

39.9 |

83 |

246.21 |

2019[12] |

|

ISFH |

P-type POLO |

26.1 |

726.6 |

42.62 |

84.28 |

4 |

2018[13] |

|

Frauhofer ISE |

N-type TOPCon |

25.8 |

724 |

42.9 |

83.1 |

4 |

2017[14] |

|

Frauhofer ISE |

N-type TOPCon |

24.5 |

713 |

41.4 |

83.1 |

100 |

2017[15] |

|

Frauhofer ISE |

N-type TOPCon |

23.4 |

697 |

41.1 |

81.2 |

200 |

2018[16] |

晶硅电池的重中之重一直是它的表面钝化. 早期的网印电池, 受限于当时的技术手段, 只是简单引入了TiO2层. 但是TiO2的钝化功能没有起到理想的作用. 到20世纪90年代, 随着工艺技术的发展, 等离子体增强化学气相沉积(plasma enhanced chemical vapor deposition, PECVD)技术制备的氮化硅(SiNx)薄膜成为主流, 其一般用作太阳电池正面的减反射层和钝化层.

随着SiNx的使用, 对电池正面的钝化优化已经进入瓶颈阶段, 于是开始将研究方向转向了具有严重复合问题的背表面. UNSW在20世纪90年代提出了PERC[17-19]和PERL结构[20-22]. 这两种结构的共同点在于都是依靠氧化硅层来实现对电池背面的钝化, 同时采用局部开孔形成点接触的工艺有效降低了非钝化区域的面积, 而不同之处在于后者在开孔附近通过局部的掺杂扩散形成了背电场, 局部扩散虽然能够降低接触区域的复合速率, 但同时也会使工艺的复杂度骤增. 虽然PERC以及PERL结构的太阳电池已经具有相对优良的表面钝化效果, 但却将电池背面的接触区域限制在开孔范围. 除了增加制备工艺的复杂程度外, 开孔的工艺过程中还会对接触范围的硅材料造成损伤同时也会增加金属与半导体接触区的复合程度. 并且开孔的存在还使得载流子不能从垂直于接触面这一最短路径传输, 从而导致在传输过程中串阻增大, 填充因子(fill factor, FF)损失增大. 而将钝化接触(passivated contact)技术应用到太阳电池中从而形成钝化接触太阳电池成为了当前研究的热点[23].

2. TOPCon电池工作原理

2.1 TOPCon电池中载流子分离过程

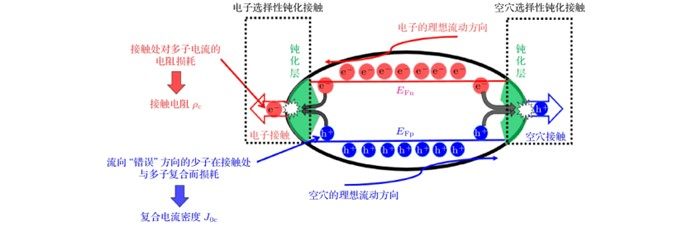

通常认为太阳电池中电流产生的内在动力是由PN结的内建电场分离光生载流子形成, 因为当能量大于半导体材料禁带宽度的光照射在PN结表面时, 会破坏原先由扩散运动和漂移运动产生的动态平衡, 从而产生新的电子空穴对并在内建电场的作用下分离, 所以会形成光生电流, 而现在有些研究人员认为只要破坏平衡的费米能级, 形成准费米能级梯度, 就能产生电流. 不同类型载流子在吸收层两侧接触区域的电导率是不同的, 这使得分离开的光生电子和空穴分别向不同的方向输送[24,25], 载流子的输运过程如图1所示.

图 1 钝化接触太阳电池中载流子的输运过程

Fig. 1. Carrier transport in passivated contact solar cell.

吸收层中受光激发产生的电子和空穴分别沿导带和价带传输. 理想情况下, 图1中电子和空穴分别通过左侧电子接触和右侧空穴接触到达外电路. 一般用复合电流密度(J0c)和接触电阻率(ρc)两个参数来衡量载流子选择性钝化接触性能的好坏[26]. ρc代表钝化接触对多子的输出能力, 即电子接触区对电子(多子)电流的电阻损耗. 而J0c用来表明钝化接触对少子的阻挡能力, 是由部分少子空穴移到电子接触区并与多子电子的复合产生的.

2.2 TOPCon电池中载流子的输运过程

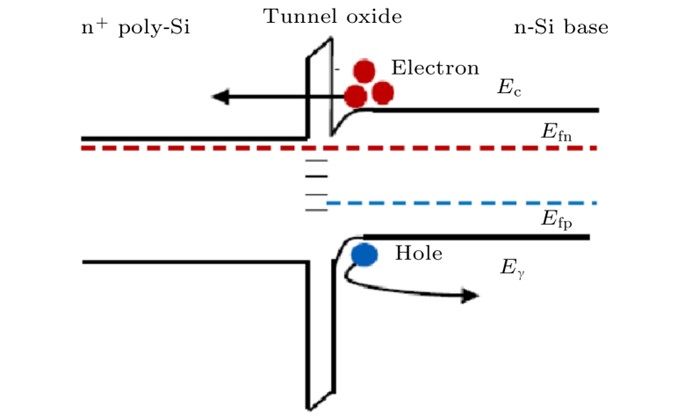

TOPCon电池基于载流子选择性收集钝化接触结构, 通过在电池背面制备由隧穿氧化硅层和重掺杂硅薄膜层组成的叠层来形成. 由于超薄氧化硅和重掺杂硅薄膜良好的钝化效果使得硅片表面能带产生弯曲(如图2所示)从而形成场钝化效果, 电子隧穿的几率大幅增加, ρc也随之大幅降低[27,28]. 由于优异的载流子选择性钝化接触性能(J0c < 10 fA/cm2, ρc < 30 mΩ·cm2), 使得用TOPCon技术制备的晶硅电池效率已达到26%以上[13].

图 2 TOPCon电池能带图[28]

Fig. 2. Energy band diagram of TOPCon cell[28].

对于超薄隧穿氧化层, 目前学术界存在两种载流子传输理论[29].

第一种是量子隧穿效应. 即电子等微观粒子在势垒高度大于粒子能量的条件下仍可以概率性的穿过势垒到达另一侧. 根据"测不准原理", 时间和能量不可能在同一时间具有确定的数值, 若一个量越确定, 则另一个量不确定程度越大. 即粒子在极短时间内的能量会极不确定, 能量值范围会变大. 因此, 虽然粒子的能量(该能量应该是粒子在其能量范围内的平均值)小于势垒高度, 但在极短时间内, 会有一定几率处于该范围内的高能状态, 超过了势垒高度. 若势垒空间跨度小, 则在极短时间内该具有高能状态的粒子就可以穿过势垒[30].

第二种是针孔(pinhole)理论[31]. 当氧化层超过2 nm后, 载流子隧穿的几率会大大降低. 此时载流子主要通过针孔来传输, 当氧化层中针孔数量过小时, 会使得载流子传输受限. 而针孔数量过多, 则表明氧化层缺陷过多, 从而导致氧化层的化学钝化效果降低, 在此运输机制下, 对氧化硅的质量要求非常高.

3. TOPCon太阳电池常见的隧穿氧化层制备方法

3.1 NAOS法

硝酸氧化硅片法(nitric acid oxidation of silicon, NAOS)是一种在低温条件下利用浓硝酸氧化Si来制造Si/SiOx结构的方法, 而氧化硅的厚度与硝酸的浓度和浸泡时的温度皆成正相关, 并且这种方法制备的氧化层已经被证明具有非常低的界面缺陷态密度和优异的钝化效果[32,33]. 由于硅片表面被浓硝酸快速氧化形成SiOx薄膜, 这层薄膜会阻挡Si被进一步氧化, 因此制备的SiOx薄膜厚度一般都只有几个纳米, 反应机理为

|

4HNO3+Si→SiO2+4NO2+2H2O.4HNO3+Si→SiO2+4NO2+2H2O. |

3.2 过氧化氢法

过氧化氢(H2O2)法与浓硝酸一样是一种湿法氧化, 不同的是将氧化物换成了同样具有强氧化性的H2O2, 2017年Kim等[34]为了评估H2O2法生长的隧穿氧化物钝化接触结构的钝化性能, 在N型硅片上采用H2O2法制备SiOx, 然后双面沉积poly-Si后再经过优化后处理, 最终隐含开路电压(implied open circuit voltage, iVoc)可以达到740 mV. 反应机理为

|

2H2O2+Si→SiO2+2H2O.2H2O2+Si→SiO2+2H2O. |

3.3 臭氧氧化法

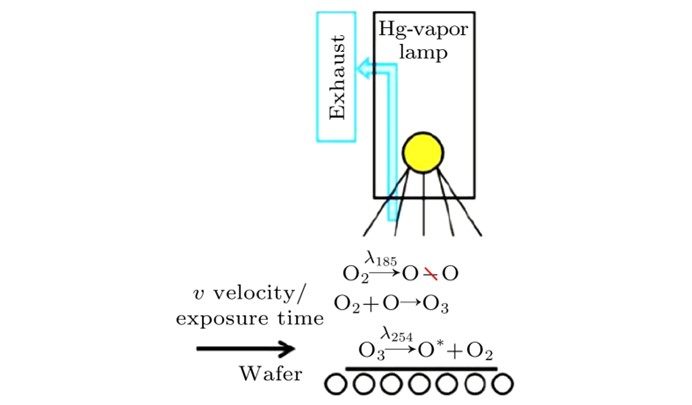

湿法氧化的方法还包括臭氧去离子氧化法(DIO3), 臭氧(O3)具有很强的氧化性, 其氧化还原电位仅次于氟. O3的工作原理是通过臭氧发生器产生O3, 由于O3易解离为游离氧的特点, 可使硅片表面氧化为SiO2, 制备出厚度 < 2 nm的SiOx层[35,36]. 此外, UV/O3光解法也是利用臭氧制备超薄SiOx, 而该方法属于干法氧化[37]. 图3展示了实验室利用臭氧氧化法制备氧化硅的原理, UV/O3中的UV光是由低压Hg蒸气灯产生, UV光的波长为185和254 nm, 波长为185 nm的UV光被分子氧(O2)吸收, O—O键先断裂, 然后与O2反应生成O3, O3具有强氧化性, 使Si片表面被氧化, 从而生成超薄SiOx.

图 3 汞蒸气灯的示意图和反应机理[36]

Fig. 3. Schematic diagram and reaction mechanism of mercury vapor lamp[36].

3.4 热氧化法

热氧化法首先将硅片放置在干净的石英管中, 然后以一定的流速通入高纯O2, 反应管用电阻丝加热炉加热到一定温度, 在高温下硅片表面发生化学氧化反应[38], 机理如下:

|

Si(固态)+O2→SiO2(固态). Si(固态)+O2→SiO2(固态). |

制备的氧化硅厚度具有可调性, 可以在几纳米至上千纳米间通过改变退火温度、退火时间、气体流速等工艺调节. 其优点为制备效果好、可用于大规模生产, 但存在维护运行成本高的问题.

3.5 等离子体辅助N2O氧化法

等离子体辅助N2O氧化法使用笑气(N2O)作为主要气源, 在PECVD中等离子体电子的能量驱动下, N2O会发生电离或分解作用, 进而产生的游离O作用在硅片表面, 发生氧化反应[39]. PECVD法有效地利用了非平衡等离子体的反应特征, 从根本上改变了反应体系的能量供给方式, 从而通过反应气体放电来制备薄膜[40].

N2O SiOx制备过程中仅用到了N2O一种气源, 该方法可以看作是Si片与含O气体在一定温度下的等离子体热反应, 具体如下:在非平衡等离子体环境下, 电子与N2O发生初级反应, N2O被分解形成N, O离子和活性基团混合物; 在一定温度下, 清洁的硅片表面暴露在含O的活性基团中时, 这些活性基团易于向硅片表面移动, 使得硅片表面发生氧化反应, 生成氧化层. N2O在高温条件下会发生以下反应:

|

2N2O→2NO+N2,2N2O→2NO+N2, |

|

2N2O→2N2+O2.2N2O→2N2+O2. |

两个反应式发生的比例由气体的温度和压力共同决定, 后续氧化物的生成机理如下:

|

Si+O2→SiO2,Si+O2→SiO2, |

|

Si+xNO→SiOxNy+x−y2N2,Si+xNO→SiOxNy+x−y2N2, |

其中SiO2与SiOxNy的占比由O2和NO到达界面的浓度比决定.

3.6 阳极氧化方法

超薄氧化硅层的形成通过场诱导阳极氧化过程, 其中阳极氧化电流通过晶片被引导, 使得可以生长非常均匀的氧化物[41]. 虽然氧化物最初可能在晶片上不均匀地生长, 但是电流将流过对应于较薄氧化物的较小电阻路径, 从而导致这些区域中的氧化物生长增加, 从而使氧化层的生长均匀. 硅阳极反应的具体氧化过程相当复杂, 一般认为在空穴的参与下, 硅会先与水反应生成氢氧化物, 接着两个Si—OH分子通过反应生成一个Si—O, 释放出一个水分子. 随后在Si—Si键中插入氧原子生成硅的二氧化物.

3.7 不同制备方法的对比

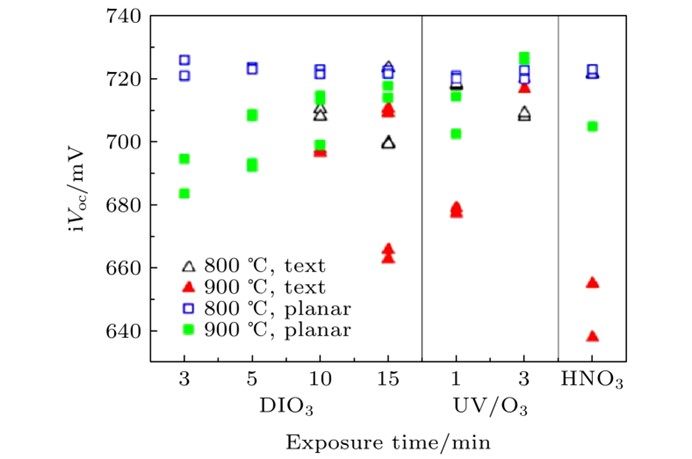

不同氧化层制备方法的优缺点如表2所示. 2015年Moldovan等[37]分别用HNO3法(110 ℃硝酸)、DIO3法(在去离子水中通入臭氧)以及UV/O3 (紫外臭氧)法3种氧化法制备超薄隧穿氧化层, 并通过iVoc进行了表征, 对比结果如图4所示. 可以看到基平面的N型硅片上时, 通过不同制备方法得到的钝化层经过高温退火处理后, iVoc均高达720 mV以上. 而绒面结构样品经过高温退火后其iVoc也达到710 mV以上. 在一系列后续优化处理后, 最高iVoc可达743 mV, J0c密度为0.5 fA/cm2.

表 2 氧化层制备方法优缺点对比

Table 2. Comparison of advantages and disadvantages of oxide layer preparation methods.

|

方法 |

优点 |

缺点 |

|

硝酸氧化硅片法(NAOS) |

硝酸具有强氧化性, 且硝酸蒸汽对人体有害, 对环境也会造成污染 |

|

|

过氧化氢法(H2O2) |

生成物污染小, 不会对人产生危害, 制备方法简单[34] |

H2O2的氧化性较弱, 为提高SiOx的质量需额外进行退火处理 |

|

臭氧去离子氧化法(DIO3) |

设备昂贵且维护成本较高 |

|

|

UV/O3光解法 |

制备工艺复杂, 且厚度均匀性相对较差 |

|

|

热氧化法 |

容易获得较高质量的SiOx, 且 Si/SiOx的界面态密度也非常低[38] |

漏电流密度大, 且高温带来的预算也很高 |

|

等离子体辅助N2O氧化法 |

厚度不易精确控制 |

|

|

阳极氧化方法 |

场致阳极化(FIA)可以均匀地形成超薄隧道氧化硅层 [41] |

可能会导致隧道氧化层界面呈现出较低的空穴势垒能量 |

图 4 三种氧化法制备的TOPCon对称钝化结构在不同的氧化时间和退火温度后的iVoc[37]

Fig. 4. Implied open circuit voltage of TOPCon passivation structure prepared by three oxidation methods after different oxidation time and annealing temperature[37].

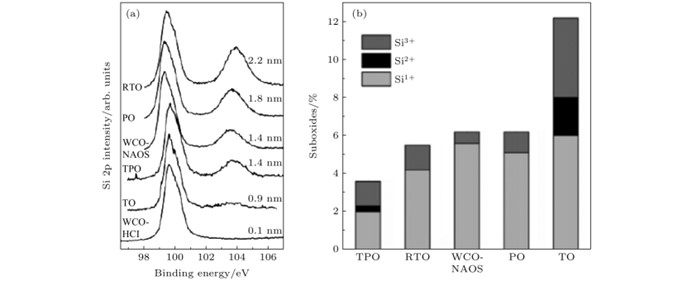

2017年Stegemann等[42]研究了6种不同制备隧穿氧化层的方法:WCO-HCl (80 ℃的稀盐酸溶液氧化), WCO-NAOS(沸腾的硝酸溶液氧化), PO(300 ℃, PECVD中N2与O2混合气体的等离子体氧化), TPO(高真空RF系统, 中性原子氧等离子体氧化), TO(850 ℃热氧化), RTO(950 ℃中氩气与氧气混合, 快速热氧化). 如图5所示, 通过XPS拟合得到化学计量比, 可以观察到除了热氧化(TO), 其余5种方法都对低价氧化硅(Si+, Si2+, Si3+)的形成有着很好的抑制作用. 为了衡量各氧化层的钝化质量, 通过表面光电压谱(SPV)来测量各氧化层在FGA处理前后的界面态密度(Dit)的变化. 由于氢的饱和悬挂键作用, 在经过FGA处理后, SiOx/Si界面处的Dit都呈现出下降的趋势. 其中WCO-HCl, RTO以及TPO制备的氧化层, 其界面态密度都低于2 × 1012 cm2/eV.

图 5 不同氧化法得到氧化层的XPS光谱 (a) SiOx/Si界面的Si 2p光谱及拟合厚度; (b)不同氧化技术得到的SiOx层的化学计量比[42]

Fig. 5. XPS spectra of oxide layers obtained by different oxidation methods:(a) Si 2p spectra and fitting thickness of SiOx/ Si interface; (b) stoichiometry of SiOx layers obtained by different oxidation technologies[42].

4. TOPCon太阳电池掺杂层的制备

4.1 常见的掺杂层制备方法

对于掺杂硅层, 一般有三种制备方法. 其中有两种属于化学气相沉积(chemical vapor deposition, CVD)方法:低压化学气相沉积(low pressure chemical vapor deposition, LPCVD)法和PECVD法. 而还有一种溅射法是属于物理气相沉积(physical vapor deposition, PVD)方法. 不同掺杂层制备方法的优缺点如表3所示.

用LPCVD和POCl3扩散法制备的poly-Si接触太阳电池, 最高效率为21.5%[43,44]. 此外, Yang等[45]报道了用离子注入法在i-poly-Si层上形成n+掺杂的多晶硅接触太阳电池, 其效率最高, 达到21.2%.

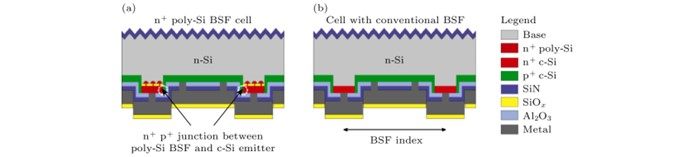

用PECVD制备掺杂硅层, 一般先沉积N型非晶硅层或者N型微晶硅层, 然后再进行后续的高温退火使薄膜晶化. 非晶硅薄膜的优势是界面质量好, 但是可能会在后续退火中产生起泡现象, 导致掺杂原子扩散到硅片内部, 使得复合严重, 造成钝化效果大大下降; 微晶硅薄膜的优势是会在晶化后获得一个较好的晶体质量和晶化率, 而且在后退火中不会产生起泡现象, 但是沉积微晶硅薄膜的缺点是界面质量较差. Richter等[14]于2017年使用PECVD制备的N型TOPCon电池效率达到了25.7%, 同年制备的P型TOPCon电池效率达到了24.3%[15]. 2014年Römer等[46]通过对离子注入方法制备的多晶硅与传统n+c-Si进行对比, 如图6所示, 发现使用离子注入的方法制备多晶硅会带来很高的复合, 这种复合是由多晶硅和BBr3扩散的c-Si发射极之间的p+n+结引起的, 从而使最终的电池效率达到23.35%.

图 6 研究的电池结构 (a)具有N+多晶硅BSF的N- RISE BJBC电池; (b)具有常规c-Si BSF的参考N-RISE BJBC电池[46]

Fig. 6. Structure of the studied cell: (a) N- RISE BJBC cell with N+ polysilicon BSF; (b) reference n-rise BJBC cell with conventional c-Si BSF [46].

2018年, Yan等[47]使用溅射法制备了P型TOPCon电池, 通过对硼靶施加不同的RF功率来改变硼原子的总剂量和溅射压力的对比研究, 发现当射频功率达到3.1 W/cm2时, 其J0c就不会改变, 且发现溅射压力与ρc和薄层电阻值Rsh成正相关, 最后对退火温度的调节, 使得最终效率做到23%.

后续的晶化处理可以使掺杂硅层晶化率提高, 提高器件的高温稳定性. 同时可以减少掺杂硅层对光子的吸收, 提高器件的量子效率. 而晶化方法一般包括高温退火, 激光退火和金属诱导晶化等方法. 其中, 高温退火的优点是工艺成熟, 晶化率高, 但缺点是时间长, 能耗高; 激光退火的优点是速率快, 能耗低, 但成本较高; 金属诱导晶化的优点是工艺简单、速率快、能耗低, 但是晶化后会有金属离子的残留, 造成比较严重的污染. 此外, Yang等[48]在2020年采用快速热退火(RTA)制备的TOPCon电池效率达到了23.04%, 其主要优点是将整个结晶时间缩短到约15 min, 比传统的 > 60 min的管式炉退火时间短, 并发现当非晶硅厚度小于40 nm时, 快速热退火是一种制备高质量多晶硅钝化接触而不产生气泡的有效方法.

Park等[49]在2019年研究了不同磷掺杂浓度下多晶硅掺杂的钝化质量. 对于低掺杂多晶硅, 通过提升退火温度和增加退火时间, 使iVoc达到最大值734 mV. 而对于重掺杂多晶硅, 因为在较高退火温度情况下磷在扩散过程中的俄歇复合速率增加, 使iVoc下降, 通过调节退火温度, 最终获得21.1%的太阳电池效率.

表 3 掺杂层制备方法优缺点对比

Table 3. Comparison of advantages and disadvantages of doping layer preparation method.

|

方法 |

优点 |

缺点 |

|

LPCVD |

产量高, 可以直接制备n型的多晶硅层 |

会产生绕镀, 效率相对较低 |

|

PECVD |

可以进行单面制备,效率高 |

产量低, 对设备要求高, 且对环境有污染 |

|

溅射法 |

无污染, 操作简单且安全 |

均匀性相对较差, 退火温度想对较高 |

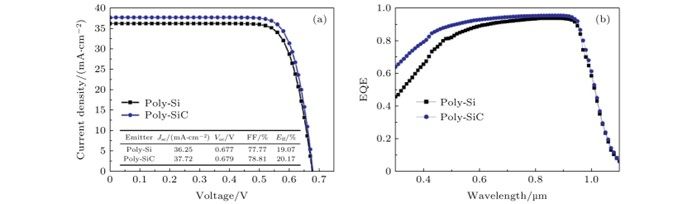

4.2 ploy-Si, ploy-SiCx和ploy-SiOx掺杂层的对比

当前TOPCon电池基本使用ploy-Si作为掺杂层, 先由CVD的方法沉积一层a-Si:H再经过退火处理使a-Si:H转变为ploy-Si, 从而使得结晶度得到了极大的提升, 并使得掺杂激活, 有效掺杂效率提升, 同时导电性也得到极大提升. 但当前也逐渐发展出了用ploy-SiCx和ploy-SiOx作为掺杂层, 并取得了不错的效果. 研究人员发现由于poly-Si的寄生吸收损耗, 使其对光的利用率降低, 所以开发一种没有寄生吸收的掺杂层越来越得到关注. 由Xu等[50]在2020年使用PECVD技术, 通过调节CH4和SiH4之间气体流量比R和退火温度, 发现ploy-SiCx的光学带隙随着R的增大而增大, 但结晶率有所下降, 不过这可以通过高温退火来得到改善. 如图7所示, 最后对顶部/背部TOPCon太阳电池具有ploy-SiOx与ploy-Si相比, 在短波长范围内EQE明显改善, 效率提高了0.9%, 达到20.17%. 而由Yang等[51]在2018年同样用PECVD技术, 通过在材料沉积过程中改变O含量来控制ploy-SiOx材料的结晶度及其吸收系数, 同时还能增大SiOx的光学带隙, 使其对长波段的光透过率更好, 最终应用到IBC电池上的效率达到19.7%.

图 7 (a)具有poly-Si后接触和poly-SiCx前接触的TOPCon太阳电池光照下的电流-电压(Ⅳ)曲线; (b)具有不同窗口层的太阳电池的外部量子效率(EQE)[50]

Fig. 7. (a) Current voltage (Ⅳ) curves of TOPCon solar cells with poly-Si back contact and poly-SiCx front contact under illumination;(b) external quantum efficiency (EQE) of solar cells with different window layers[50].

4.3 硼掺杂发射极制备及前表面钝化的研究

从Liu等[52]在2018年的研究中可以看出深发射极的屏蔽能力与刻蚀深度的关系不大. 这使得当J0con ≤ 1000 fA/cm2时金属化层能够深入发射极, 获得低接触电阻和高FF和VOC. 并探究了发射极深度与iVoc与VOC的差异的关系, 随着深度的增大, 发射极可以更有效地屏蔽少数载流子到达金属触点, 在降低VOC损耗方面起着关键作用. 最终通过优化发射极和金属模式使硒电池的平均绝对效率提高了0.24%, 最高效率为20.7%.

Schnabel等[53]在2018年发现Al2O3的主要优点来自其作为化学钝化SiOx缺陷的氢源的作用, 并且Al2O3层对聚Si/SiOx的氢化作用优于气体退火. 用Al2O3处理可以得到更高的开路电压(即VOC)从而得到良好的钝化表面, 未来几代高效大体积c-Si模块可能会利用这一技术. 而在用Al2O3:H钝化TOPCon电池表面也获得了良好的效果.

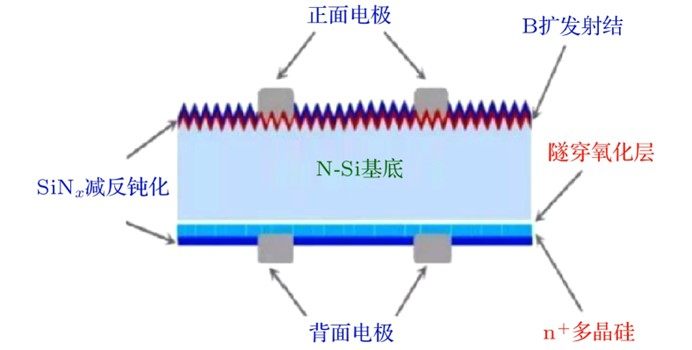

5. 隧穿氧化物钝化接触的高效晶体硅太阳电池的研究进展

2014由Feldmann等[23]第一次提出TOPCon电池, 如图8所示, 其采用了N型FZ硅片, 正面采用普通金字塔制绒、硼扩散、ALD法制备氧化铝加PECVD法制备氮化硅钝化叠层起到钝化和减反射效果, 背面为TOPCon结构, 最终电池Voc达到690.4 mV, FF也达到81.9%. 为了进一步提高效率, 通过优化电池结构, 最终获得的Voc达到700 mV, FF为82%, 效率达到23.7%.

图 8 隧穿氧化层钝化接触太阳电池结构图[23]

Fig. 8. Structure of passivated contact solar cell with tunneling oxide layer[23].

2014年, Feldmann等[54]在之前的基础上, 对TOPCon太阳电池进行了优化研究. 他们对比了在相同工艺条件下, TOPCon结构中载流子的一维传输特性相比于PERC电池中载流子三维传输的优势. 并通过将背电极用Ag电极代替了Ti电极, 改善了由于Ti电极较强的光寄生吸收而导致的短路电流密度(short-circuit current density, JSC)下降. 同时, 将前金属电极与表面接触面积从3%减小至1.1%. 之后把前金属电极的Ti/Pd/Ag叠层替换为Pd/Ag叠层, 大大减小了接触电阻, 降低了高串阻对FF的影响, 但相比于PERC电池, VOC的提升并不明显[55]. 但作者最后通过在前金属电极区下附加一个重掺杂p++发射极来阻挡少数载流子, 这虽会导致俄歇复合的增加, 但同时大大减少了金属-半导体接触的复合, 使得J0metal从1600 fA/cm2减小至200 fA/cm2, VOC增大到714 mV, 最终TOPCon太阳电池的转换效率达到24.4%.

2017年, 在中国第17届全国光伏大会上, 英利公司宣布他们在熊猫(PAHSA N-type development aliance, PANDA)电池的基础上引进了TOPCon结构, 如图9所示, 并对氧化层和掺杂层进行了工艺优化, 使得PANDA-TOPCon太阳电池的转换效率在156 cm × 156 cm的大面积N型硅片上达到了21.6% (VOC = 678.0 mV, JSC = 39.9 mA/cm2, FF = 80.0%). 中国中来光电股份公司则将TOPCon结构与N型双面电池相结合, 并在2018年上半年宣布将其N型双面TOPCon太阳电池的平均转换效率提升至22.5%, 最高效率达到23.05%, 双面率达到80.65%.

图 9 PANDA-TOPCon结构的太阳电池结构图

Fig. 9. Structure of PANDA-TOPCon solar cell.

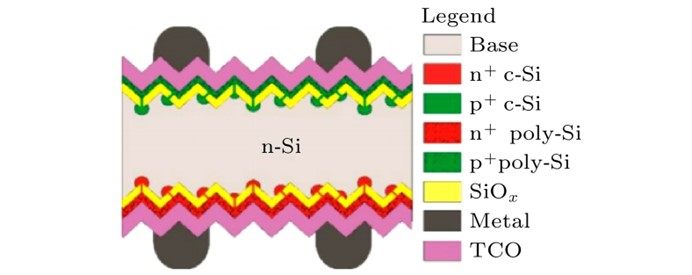

同时与TOPCon结构相似的POLO太阳电池结构如图10所示, 他们都是氧化层与多晶硅的结合, 且生长氧化层的方法基本相同, 不同在于POLO电池在两面都生长氧化层, 并分别生长p+, n+多晶硅, 且在使用离子注入形成p+, n+多晶硅时会形成p+, n+c-Si[56-58]. 2018年, ISFH的Haase等[13]在N型POLO(和P型POLO)样品上, 使用选择性激光烧蚀(LASA)工艺, 当激光接触开口面积分数为12.3%(8.7%)时, J0c密度为2 fA/cm2(6 fA/cm2)和iVoc为733 mV(727 mV). 该烧蚀工艺在叉指背接触式太阳电池中的应用, 可获得26.1%的功率转换效率, 而这是P型晶体硅太阳电池的世界纪录效率.

图 10 POLO电池的基本结构图[56]

Fig. 10. Basic structure of POLO cell[56].

Steinkemper等[59]在2019年利用数值模拟的方法研究了P型和N型多晶硅钝化接触在P型TOPCon太阳电池上的应用. 利用自由能损失分析(FELA)对相应的能量损失路径进行了分类. 明确了N型多晶硅钝化接触的后结太阳电池由于表面钝化效果更好, 正面金属化阴影较少, 产生的内部功率更大, 但效率潜力受到最先进的P型直拉硅(Cz)晶片的低寿命限制. 因此, 当P型Cz硅的寿命小于350 μs时, 作为背场的P型多晶硅钝化接触更为有利, 长期来看, P型硅片的寿命可能成为高效率多晶硅钝化接触太阳电池的瓶颈. 最后通过对前端结构设计参数、P型硅片的寿命和电阻率, 以及多晶硅钝化的钝化质量和接触电阻的研究, 模拟设计出, P型多晶硅和N型多晶硅作为背场的后结钝化接触的P型TOPCon太阳电池将分别获得约24.43%和24.90%的优良效率.

6. 结语与展望

TOPCon太阳电池有着优良的钝化特性以及与产业链的良好兼容特性, 具有巨大的潜力. 对于重掺杂多晶硅层, 现有的LPCVD、PECVD技术具有工艺复杂、污染环境、成本高等问题, 而最新研究的溅射法制备的TOPCon电池效率又远低于传统方式, 所以我们要继续探究新的环保节能的制备方式.

氧化层的制备也有多种方式, 需要通过对经济、节能、环保、效率成果等进行比较使用, 对于使用PECVD等离子体制备方法, 现在只有使用N2O, 未来可以使用多种含氧气体进行研究.

未来TOPCon电池在大面积的工业生产上也会得到更好的应用, 将逐渐取代当前的PERC电池; 在效率方面也将逐步接近硅基太阳电池理论极限. 此外, TOPCon电池的全区域钝化也能很好地与钙钛矿电池结合成叠层电池, 成为未来太阳电池效率提升的重要途径[60,61].