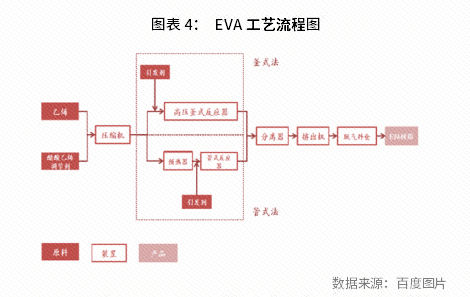

目前国内外大多数企业采用高压连续本体法聚合工艺生产EVA树脂。根据所采用反应器的不同,高压法连续本体聚合工艺通常可分为管式法工艺和釜式法工艺两种,占比分别为56.8%和43.2%。

管式法和釜式法工艺最大区别在于反应器的不同,管式法使用不带搅拌器的管式反应器,釜式法使用带搅拌器的高压釜式反应器。

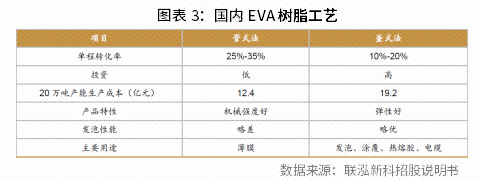

釜式法的典型工艺有杜邦、USI和Lyondell Basell(原Equistar)工艺,在生产高VA含量牌号如光伏、热熔胶等产品时较有优势,主要用于高端牌号产品的生产,其单程转化率为10%-20%;管式法的典型工艺有Basf、Imhausem/Ruhrchemie、Basell公司的Lupotech工艺等,主要用于大宗低VA含量EVA产品的生产,如发泡料、电缆料等,其单程转化率为25%-35%。

2)EVA与LDPE在切换生产的过程中,会产生过渡料较多,容易造成反应器严重粘壁,而且在压缩VA及乙烯的混合气体时,对机器的填料、气阀损伤严重,需要频繁维修,因此长期兼产会影响装置负荷与长周期运行。虽然可能会遇到很多问题,但是国内外厂家基本都用LDPE装置兼产EVA。LDPE厂商通常根据两者的经济效益调整EVA与LDPE的排产量。

原文始发于微信公众号(光伏产业通):EVA生产工艺介绍

艾邦建有“光伏产业交流群”,群友有光伏电站、BIPV、光伏组件,电池片、背板,封装胶膜,接线盒、接插件、光伏边框、光伏支架、逆变器、光伏玻璃等零部件以及EVA、POE、PVDF、PPO、PA、硅PC、PET膜、氟材料、光伏银浆、焊带、粘接剂等材料以及相关生产、检测设备的上下游企业。欢迎扫码加入探讨。

电站 光伏组件 硅片 电池片 单晶硅 TOPcon电池 PERC电池 钙钛矿电池 EVA胶膜 PVD设备 POE胶膜 封装胶膜 背板 异质结电池 CVD 接线盒 接插件 光伏逆变器 支架 玻璃 氟膜 PET膜 粘接剂 涂层 氟材料 应用安装 塑料 PPO PC EVA POE PA PVDF 弹性体 光伏边框 辅材 树脂 密封胶 有机硅 线缆 色母 金属材料 助剂 玻纤 银浆 热熔胶 胶带 铝银浆 石墨烯 零部件 PCB 塑胶制品 印刷设备 网版 高校研究所 加工助剂 自动化 光伏电池 加工组装 科研 代理 贸易 焊接设备 生产设备 检测设备 其他设备 多晶硅 焊带 电子元器件 其他 激光