过去十年间,光伏发电度电成本已经从0.378$/kW·h,降至0.06$/kW·h以下,降幅达82%。这主要得益于光伏电池的效率提升,相关测算表明,太阳电池效率提升1%,促使光伏发电成本下降7%以上。

当前主流的太阳电池———钝化发射极及背接触(PERC)电池的量产效率已可达22.8%,但其已接近瓶颈效率23.2%。

未来10年内,以隧穿氧化层钝化接触(TOPCon)电池和异质结(HJT)电池为代表的高效率太阳电池将取代PERC电池成为市场主流。

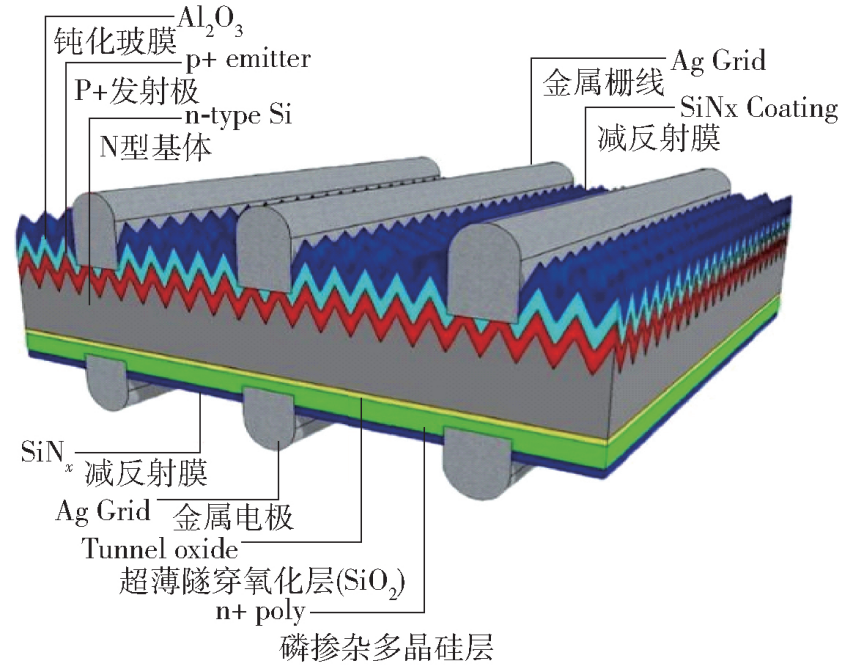

基于N型硅衬底的TOPCon太阳电池,其结构具有高质量表面钝化(低复合电流密度)的异质结表面场,避免了金属电极与硅片直接接触所造成的接触区复合,故可实现效率提升。

TOPCon电池的极限理论效率可达到26.6%,而从目前TOPCon量产的情况看,最高效率难以达到25%,存在提升空间。

相比PERC电池,TOPCon电池还具备以下优点:

(1)电池的衬底为N型硅,其光致衰减效应接近于零;

(2)电池基体少子寿命高,其弱光响应好,辐照强度低于400W·m-2仍可发电;

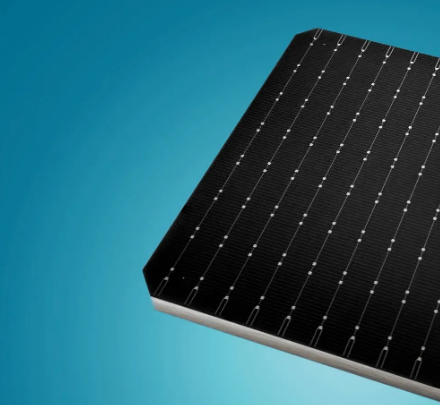

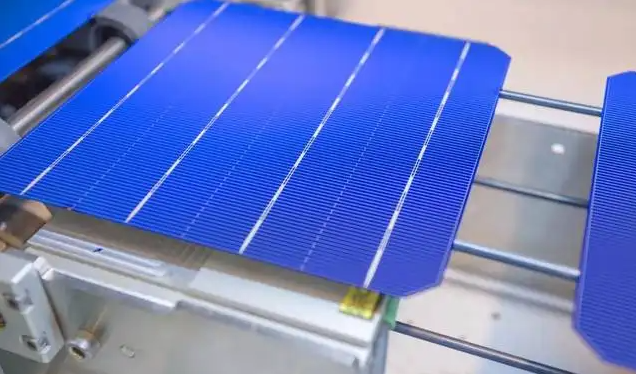

(3)如图1所示,电池为双面结构,在任何角度都可以增加光吸收,且背面转换效率可达到正面的85%以上。

TOPCon是一种新型钝化接触技术,该技术在电池表面使用一层超薄的氧化层和掺杂的薄膜硅进行钝化。

同时,超薄氧化硅减少了表面态保持了较低的隧穿电阻,掺杂薄膜硅提供了场致钝化并对载流子选择性透过,与硅基底形成良好的钝化接触。

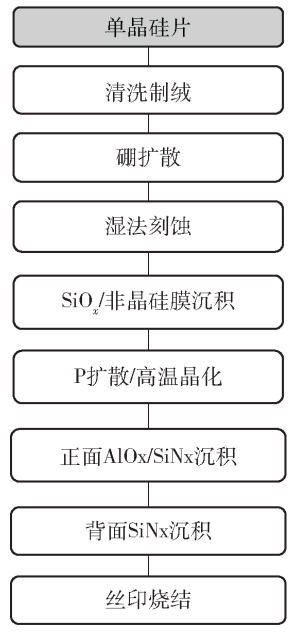

如图2所示,当前主流的TOPCon技术由清洗制绒、硼扩散、湿法刻蚀、SiOx/非晶硅膜沉积、P扩散/高温晶化、正面AlOx/SiNx沉积、背面SiNx沉积、丝印烧结等工序组成。

与传统PERC电池工艺相比,TOPCon工艺增加了硼扩散与接触钝化层(SiOx/非晶硅膜)沉积两个环节。

硼扩散工艺可通过扩散炉实现,常用气源为BBr3,通过低压方式扩散进入衬底材料当中。

接触钝化层制备有LPCVD/PECVD/PEALD等技术路线,其中LPCVD工艺最为成熟,成为目前市场主流。LPCVD制备多晶硅膜结合传统的全扩散工艺。

该工艺使用LPCVD制备背表面SiO2膜并制备多晶硅膜。先使用LPCVD制备SiO2膜,然后在600~700℃的温度制备本征非晶硅膜。

然而,受这两项环节的扩散炉与多晶硅沉积装备的影响,电池载流子传输与钝化性能仍有待提升,导致其量产效率与实验室效率相差2%以上。

HJT太阳电池是一种利用晶体硅基板和非晶硅薄膜制成的混合型太阳电池。其结构由n型单晶衬底、光照侧p-i型氢化非晶硅层(膜厚5~10nm)、背面侧i-n型氢化非晶硅层(膜厚5~10nm)以及两侧透明电极和集电极构成具有对称结构。

非晶硅钝化的对称结构可以获得较低的表面复合速率使得HJT电池可以获得更高效率。

目前,HJT电池的实验室最高效率为25.7%,国内以通威为代表的HJT量产电池片平均效率达到24.3%。

同样相比PERC太阳电池,HJT电池具备以下优点:

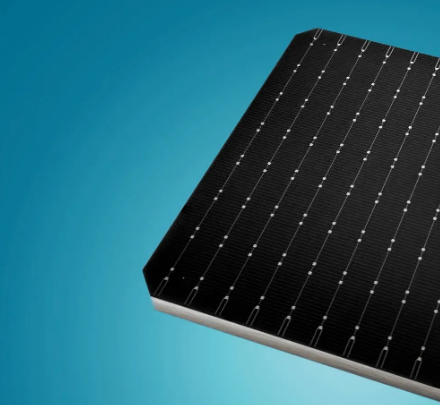

如图3所示,HJT电池由于其独特的双面对称结构使其更易于制作成双面电池组件,目前双面率已突破90%。

HJT电池不会出现硼氧复合因子从根本上避免了初始光衰的现象。

HJT组件的温度系数为-0.23%,使得HJT组件可以在同等环境下有更加优异的发电表现。

HJT电池加工温度低,可以使用更薄的硅片(≤100μm),工艺步骤也更为简便,制造成本具备很大下降空间。

HJT电池加工温度低,可以使用更薄的硅片(≤100μm),制造成本具备很大下降空间。

图4 HJT 电池工艺路线

(2)通过PECVD在晶硅表面沉积i/p非晶硅和i/n非晶硅。

由于HJT电池是晶体硅和非晶硅相结合的异质结构,其制约着电池效率的提升难点在于:

(1)制备高品质纳米级非晶硅基薄膜材料的设计与生长;

就ITO薄膜制备工艺而言,存在磁控溅射(基于PVD的沉积技术)和离子反应镀膜(RPD)两种工艺路线,RPD装备产能低售价高,且受到专利限制(目前专利权为日本住友拥有),而PVD溅射镀膜膜厚均匀易控制,镀膜工艺稳定可控,工艺重复性较好,靶材寿命较长,适合连续生产,行业普遍认可PVD是主流技术。

等离子体增强化学的气相沉积法(PECVD)与热丝化学气相沉积(HWCVD),前者是目前非晶硅薄膜沉积环节主流技术,工艺成熟度较高;后者具备更好的钝化效果,但装备维护成本高,因此目前产业应用相对较少。

扩散炉是半导体加工中的热处理装备,已经广泛应用于集成电路、分立器件、太阳能光伏行业中的扩散、氧化工艺,特别适用于对结深和均匀性指标要求高的场合。

低压扩散是太阳能光伏生产中关键环节,低压扩散炉装备的性能直接影响电池的效率和产能。

低压硼扩散工作时,液态或气态硼源经载气携带进入高温低压环境下石英管中,在硅片表面与硅反应生成硼原子,硼原子扩散进入硅片,形成PN结。

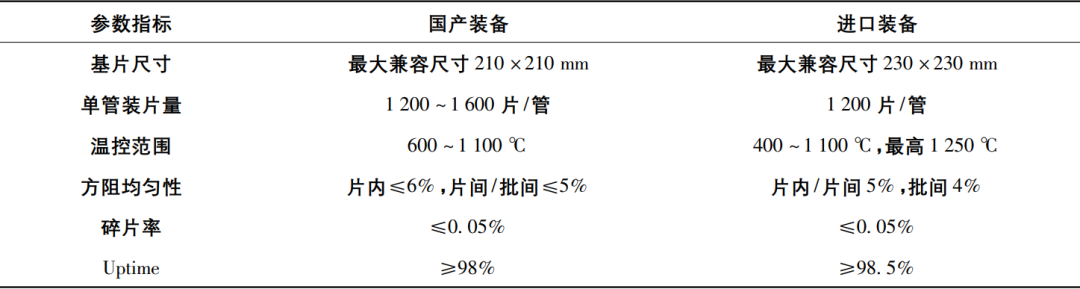

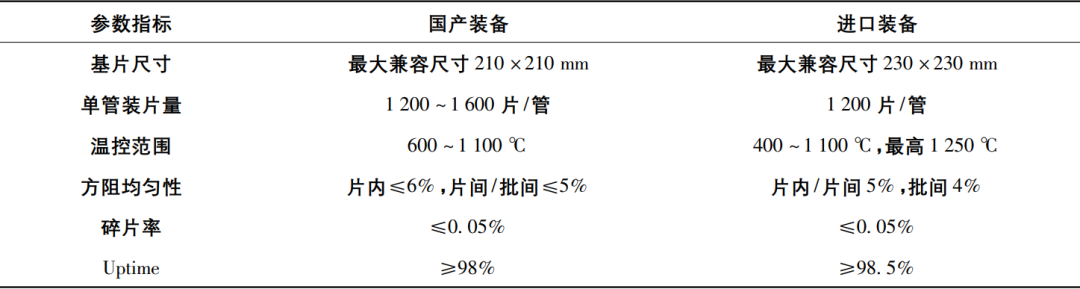

目前,国际先进低压扩散主要集中于欧洲少数几家公司,与欧美等发达国家相比,我国低压硼扩散炉技术研究起步比较晚,对比低压扩散炉的关键参数如表1所示。

表1 硼扩散炉关键参数

对比进口装备来看,国产装备的产能有优势,但装备性能方面存在问题,如方阻均匀性较低、装备正常运行时间低等问题,一定程度上影响了电池片的效率及方阻均匀性。

除此之外,国产设备在实际生产当中易出现石英件易粘连的问题。

随着TOPCon电池的推广应用,国内光伏装备仍需突破高温真空密封技术、快速回温控制技术、高精度温度控制技术、压力精确控制技术、尾气防腐处理技术、自动控制技术、自动上下料及自动传输等硼扩散技术,以提升设备的性能。

低压化学气相淀积装备(LPCVD)是TOPCon电池制备多晶硅薄膜的关键装备。

由于其制备的薄膜具有质量优异、均匀性好、产量高的特点,广泛应用于微电子等行业中氧化硅、氮化硅和多晶硅等薄膜的制备。

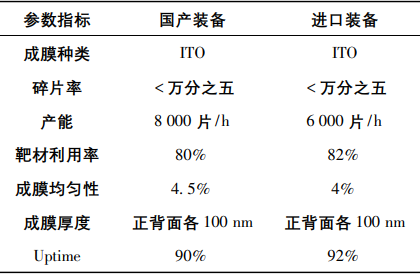

表2 LPCVD装备关键参数

对比进口装备来看,国产装备虽然产能大,但稳定性与工艺水平不如进口装备。仍存在低压工艺难以控制,成膜均匀性不高,影响了太阳能电池的效率、产能以及成本。

不仅如此,国产LPCVD装备在运行过程中易产生非晶硅并附着在石英器件上,导致石英器件使用寿命降低、装备维护周期缩短。

未来国产装备需攻克高温真空密封技术、高精度温度控制技术、压力精确控制技术、自动上下料及自动传动等技术,实现单管产能2000片/管,本征非晶硅均匀性5%以内,提高国际市场上装备竞争力。

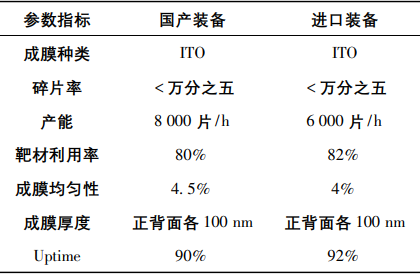

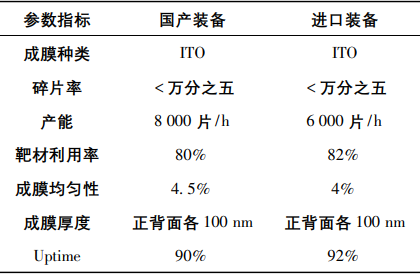

物理气相沉积装备(PVD)。其膜厚均匀易控制,镀膜工艺稳定可控,工艺重复性较好,靶材寿命较长,适合连续生产,是HJT电池制备ITO薄膜沉积的关键装备。当前PVD装备以国外供应商为主。

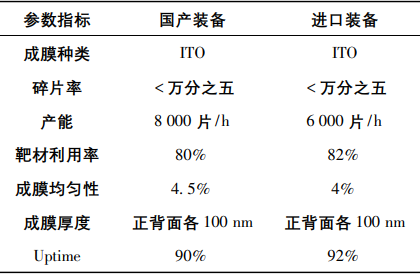

表3 PVD装备关键参数

从国产装备来看,其性能参数与进口设备差异不大,基本均可在真空、无翻转的情况下实现双面薄膜沉积,多数装备还具备完善的自动化配套设施以及模块化结构,并搭载旋转靶提高靶材利用率,单台产能已实现较高水平,可见,产能提升并非PVD装备向上优化的瓶颈,努力方向在于改善TCO薄膜透光性、均匀性、传导性等指标进而提升电池转换效率。

另一方面,PVD主要采用ITO和SCOT靶材,靶材的选择决定了薄膜的光电特性,进而影响电池转换效率,随着靶材配方的探索改进,ITO薄膜的光电性能亦有所提升,进一步改善电池转换效率。因此,未来设备随靶材的优化有望带动转换效率进一步提升。

等离子体增强化学气相沉积(PECVD)。将低压气体放电形成的等离子体应用于化学气相沉,广泛用于半导体、光伏领域。在制备HJT电池过程中可实现非晶硅薄膜沉积。

从技术路径上:板式PECVD是目前主流,管式PECVD具备潜力。

板式PECVD的优势在于:技术最成熟,易实现大面积均匀性,材料缺陷态密度低;

管式PECVD的优势在于:其降低生产成本端有更大的下降空间。

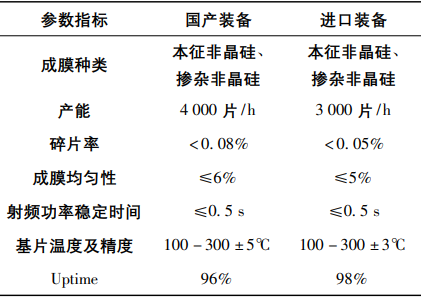

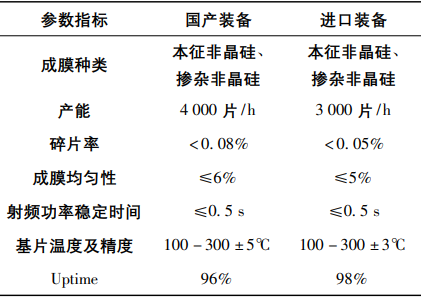

表4 PECVD装备关键参数

对比进口装备来看,国产装备在装备产能、成膜均匀性、装备有效运行时间等装备关键指标上存在差距。

同时在预热、控温精度、清洗、传动方式等可能影响装备性能的因素上同样需持续挖潜,推动装备不断迭代。

PECVD装备未来的主要优化方向是在保证镀膜质量的同时提升装备产能,且硬件成本的增加幅度需尽可能小于产能提升幅度,从而达到降本的目标。

当前,高效太阳电池技术的发展受核心装备影响,电池效率有待提升。国产装备的性能与稳定性还不完全成熟,难以满足太阳电池在效率、良率、产能方面的需求。对于硼扩散装备而言,方阻均匀性及装备产能等仍有待改进。

对于沉积装备LPCVD、PECVD、PVD而言,制备薄膜的均匀性和稳定性有待提升。

因此,研制替代进口装备的高性价比国产化装备成为产业持续发展的必然选择。

原文始发于微信公众号(光伏产业通):高效光伏电池技术及其核心装备的国产化进展