TOPCon

新技术渗透率提升初期,TOPCon凭借性价比脱颖而出

当前技术路线选择上,晶科能源、通威股份、中来股份等公司首先投产了TOPCon;东方日升、宝馨科技等企业大力扩展HJT产能;

隆基绿能根据自身产能以及对于技术路线的研发,独创HPBC路线承接新老技术,爱旭股份凭借深耕电池片多能的理解,选择了ABC技术,利用ABC电池片打开组件市场。

当前TOPCon量产效率最高的是晶科能源,效率已经稳定在24.8%,且有望快速突破25%,良率能够提升到98%。

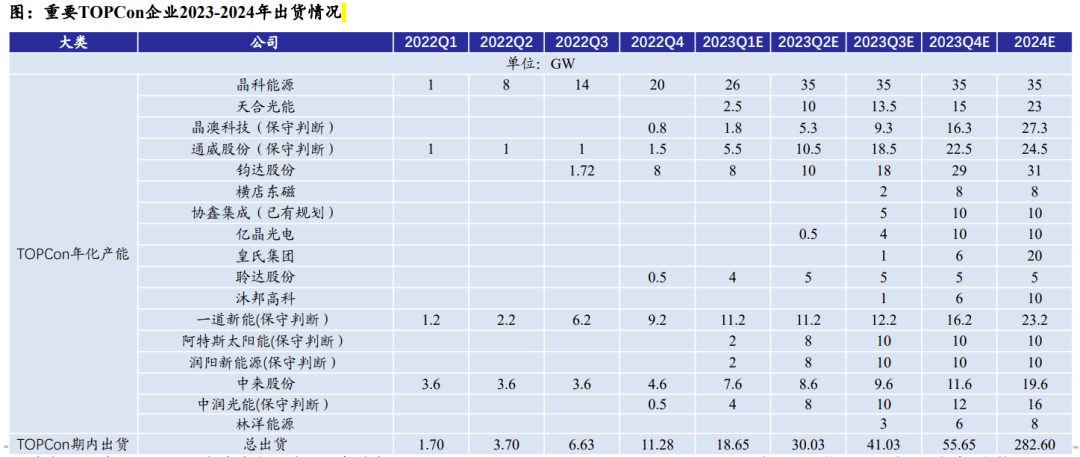

资料来源:公司公告、太平洋研究院整理

TOPCon电池片渗透率将快速提升

出货看,2023年TOPCon新增出货将超过100GW;出货口径看,2023年底新技术渗透率有望达到50%。

从盈利能力看,电池片较高的盈利水平有望持续到2023Q2,研发能力强、产线数据好的企业受益。

资料来源:Nature reviews Materials、晶科能源、太平洋研究院整理

HJT

异质结:工艺步骤较少,成本仍是掣肘

异质结电池结构:HJT是一种N型单晶双面电池,具有工艺简单、增效路径清晰的优势。从HJT电池结构看,以N型单晶硅片(c-Si)为衬底的基础上,

正面沉积本征非晶硅薄膜(i-a-Si:H)和p型非晶硅薄膜(p-a-Si:H)背面沉积本征非晶硅薄膜(i-a-Si:H)和n型非晶硅薄膜(n-a-Si:H);非晶硅沉积形成异质P-N结,本征非晶硅薄膜实现钝化、提升转换效率。

正反面再沉积透明氧化物导电薄膜(TCO),发挥高透减反射/陷光作用并低电阻率收集电流。最后在TCO上制作电极,导出光生载流子。HJT电池工艺流程简洁。

目前市场上主流的电池技术PERC需要8-10道工序,而HJT技术只有四道工序,大大减化了制备流程,未来更容易实现产业化和流程化。

HJT工艺:

1)湿化学处理:利用湿化学处理设备。

2)非晶硅薄膜沉积:PECVD是主流,Cat-CVD有潜力。

3)TCO薄膜沉积:PVD是主流,RPD效率高价格贵。

4)丝网印刷:低温固化时间长。

HJT成本:

1)硅片:薄片化进度最快,目前能够做到110-130微米,大幅降低硅片成本。

2)非硅成本:银浆耗量较高,设备成本较高,靶材成本较高,非硅成本仍是掣肘。

国产化降低设备成本,结构优化技术持续演进

硅片电极TCO结构降本路径明确。

硅片结构优化方向主要是薄片化,当前主流HJT电池片厚度为140-150μm,少数如华晟等厂商量产130μm电池片,新规划产能多为130μm,硅片薄片化有助成本持续下降。

电极结构中,贱金属部分(银包铜技术)或完全(电镀铜技术)替代贵金属银将明显降低成本提高HJT经济性。

TCO薄膜制备目前均以In2O3为基础,铟在非硅成本中仅次于银且为稀有金属,AZO替代一方面能降低成本,另一方面还可使铟使用可持续。

非晶硅层与电极结构提效措施持续推进。

微晶硅层具有更低的光吸收系数和显著更高的导电性,替代掺杂非晶硅层将提高电池效率,目前单面微晶技术已量产,双面微晶正在布局。

铜电镀电极具有更小的线宽和更低的电阻率,从减少遮光损失与高电导两方面提高电池效率。

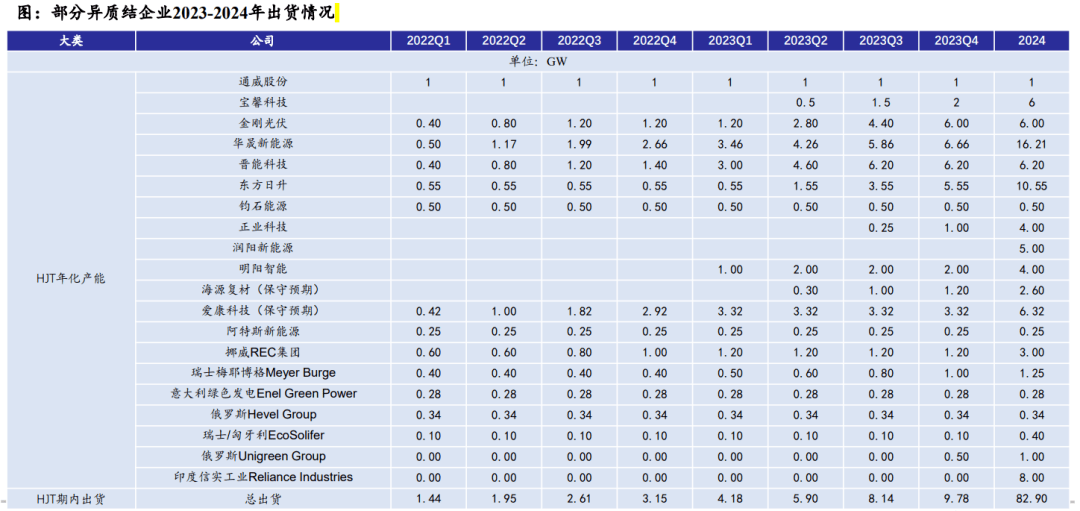

重视2023年异质结产能扩张

资料来源:公司公告、太平洋研究院整理

IBC

Maxeon引领IBC技术,海外企业研发持续领先

IBC 技术最早可追溯到由Schwartz 和Lammert于1975年提出的背接触式光伏电池概念,1985年,Swanson教授创立SunPower,专注研发IBC 电池。Sunpwer持续引领IBC研发及产业化。

2020年8月27日,公司成功拆分为Sunpwer和Maxeon,电池片组件的研发生产由Maxeon负责。

传统上,IBC 技术形成三大分支化路线,a)以SunPower为代表的经典IBC 电池工艺;b)以ISFH 为代表的POLO-IBC工艺;c)以KANEKA为代表的HBC(IBC与HJT 技术结合)电池工艺。

海内外企业XBC方案各异,国内企业开始发力

中国企业开始引领XBC产业化,隆基绿能结合自身在掺镓P型硅片优势,开发HPBC技术,以高性价比方式打造自身差异化产品,深化自身品牌渠道。

爱旭股份深耕电池片环节多年,凭借自身研发优势打造N型IBC产品,有望实现量产效率26.2%以上。

资料来源:各家公司公告、各个机构官网、太平洋研究院整理

钙钛矿

钙钛矿:低成本、高效率,但距离大规模产业化还有较大瓶颈

相较于晶硅电池的PN结发电,典型单节钙钛矿太阳能电池为p-i-n结构,包括导电玻璃、电子传输层、钙钛矿层、空穴传输层、背电极五部分。

1)导电玻璃分为玻璃基底和FTO透明电极。玻璃基底具透光及强度支撑的作用;透明电极具有透光、电荷接收及传输的作用。

2)电子传输层具从钙钛矿层提取电子,阻碍空穴传输的作用。

3)钙钛矿层具有吸收光能,使电子能量提高从价带跃迁至导带产生空穴对的作用。

4)空穴传输层具从钙钛矿层提取空穴,阻碍电子传输的作用。

5)背电极有接受电荷传输至外电路的作用。基于有机-无机杂化钙钛矿材料(CH3NH3PbX3)制备的太阳电池效率自2009年从3.8%增长到19.6%。

2022年8月1日,中科院发布报告称其研制出认证效率为25.6%的钙钛矿太阳能电池。钙钛矿太阳能电池有效率高、成本下降空间大、步骤少等优点。

发展瓶颈:

1)电池的稳定性问题。钙钛矿太阳电池在大气中效率衰减严重。

2)电池的环境污染问题。吸收层中含有可溶性重金属铅(Pb),易对水源和土壤造成污染。

3)电池的应用方法受阻。现今钙钛矿应用最广的为旋涂法,但是旋涂法难于沉积大面积、连续的钙钛矿薄膜,对钙钛矿太阳能电池大面积的商业化生产带来瓶颈。

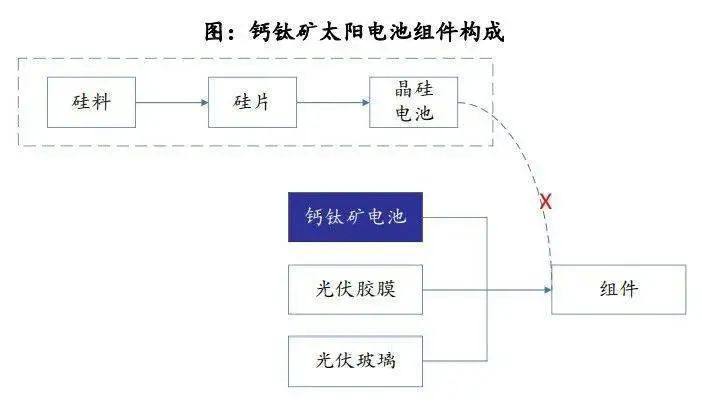

钙钛矿:工艺较为简单,组件封装环节存较大投资机会

钙钛矿单结电池具有平面正式、平面反式、介孔三种电池结构。钙钛矿电池的制备设备包含镀膜设备、涂布设备、激光设备、封装设备四类设备。

相较于晶硅电池,钙钛矿电池不使用多晶硅材料,而采取钙钛矿型有机金属卤化物半导体材料,钙钛矿电池组件是直接在导电玻璃上直接进行钙钛矿材料、电子传输层、空穴传输层沉积,最后封装层压成光伏组件。

由于钙钛矿组件封装环节重要性较晶硅进一步提升,将带来POE粒子胶膜产业、导电玻璃产业链、ITO等靶材产业链的机遇。

在涂布设备、PVD设备、激光设备等设备上产生更大需求空间。

资料来源:介孔型钙钛矿太阳能电池制备工艺(专利)、太平洋研究院整理

END

苏州

| 序号 |

会议议题 |

| 1 |

光伏组件用特性高分子材料 |

| 2 | 透明高分子材料替代玻璃用于光伏组件前盖板 |

| 3 | 复合材料替代金属用于光伏边框 |

| 4 | 复合材料替代钢材用于光伏支架的探讨 |

| 5 |

光伏用EVA产业分析 |

| 6 | POE胶膜及EPE胶膜的性能特点 |

| 7 |

光伏接线盒在不同场景的性能要求 |

| 8 | 光伏背板的进化及材料选择 |

| 9 |

光伏逆变器用高分子材料 |

| 10 |

光伏用密封胶的特性要求 |

| 11 | 废旧光伏组件回收技术 |

| 12 | 光伏胶膜的加工设备及工艺 |

| 13 | 光伏胶膜助剂的开发应用 |

报名方式一:加微信并发名片报名

肖小姐:18476919101(同微信)

邮箱:ab012@aibang.com

报名方式二:扫码报名

点击“阅读原文” 在线报名

原文始发于微信公众号(光伏产业通):电池片新技术渗透率快速提升,重视各路线降本增效进展