1)银浆成本较高∶异质结电池银浆的单瓦成本大约1.8-2毛,引号还没降下来。

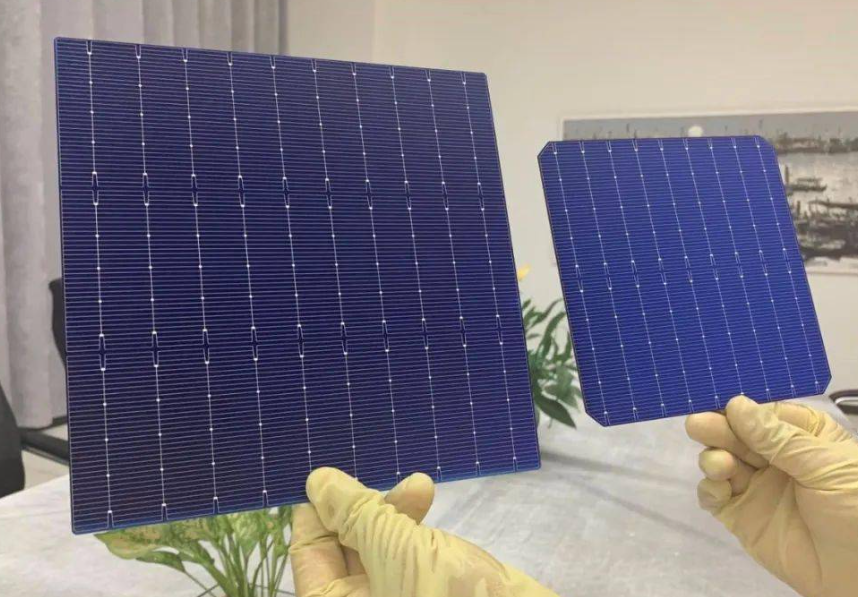

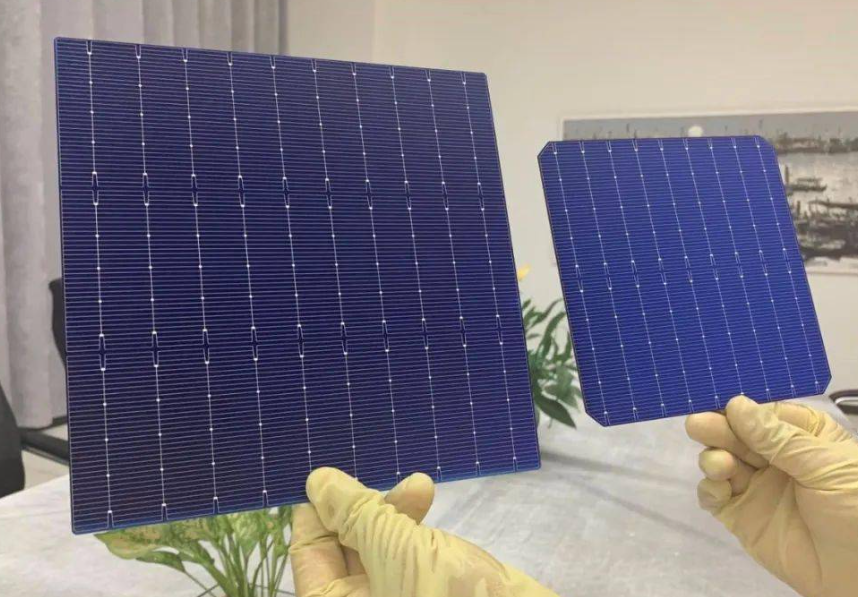

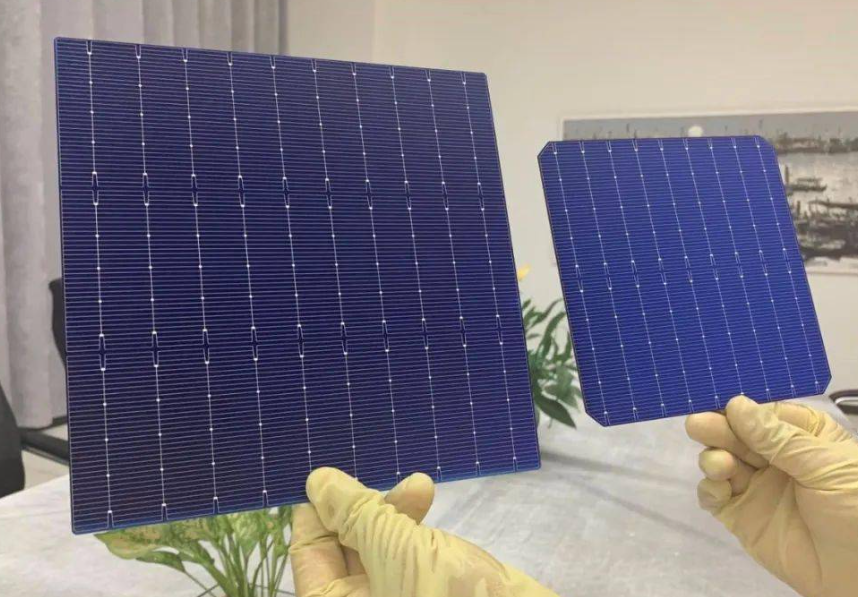

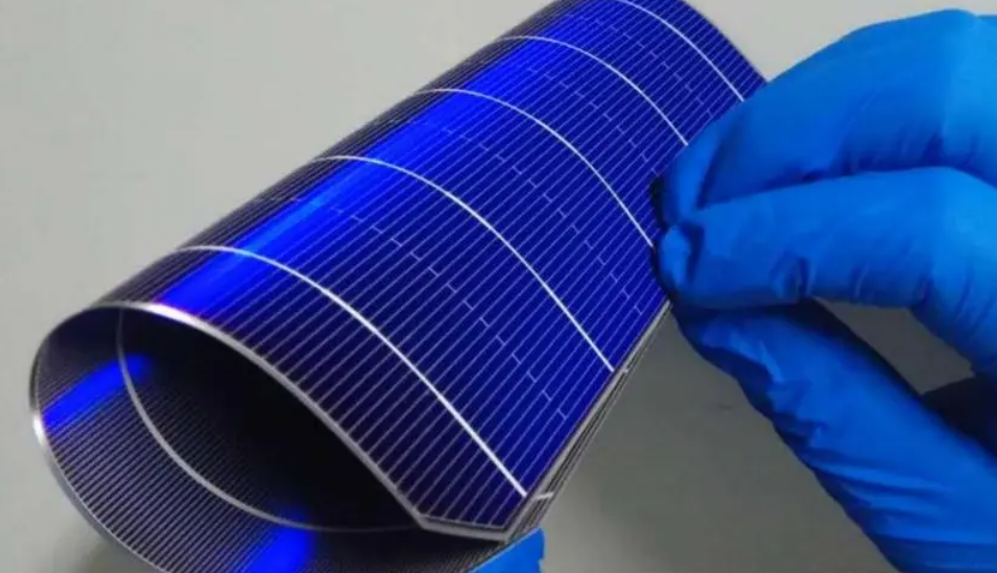

2)受限于生产设备,国内厂商异质结电池量产厚度140-150微米,还做不到130微米。

1)迈为VHF+多腔体∶电池转化效率更高,要是做超过2M的腔室均匀性会较差,需要使用多腔室增加产能。

2)钧石RF电源大腔体∶非晶电池设备成本更低,腔室均匀性较好,可以在腔体数量更少的情况下实现更高的产能,但微晶下不好用。

3)理想堆叠式∶结构设计最完美,腔室均匀性和电池转化效率都最高,但产能很小,适用于实验室。

4)捷佳管P技术∶产能高,但镀膜均匀性较差,做HIT电池会产生绕镀。

认为铜电镀技术是革命性降本技术,是替代丝网印刷和银浆的最好技术,未来两三年内可能会出现GW型铜电镀设备。

铜电镀技术会提高电池0.3%的转化效率,且使电池单瓦成本降低5-6分。

1)铜电镀设备成本较高∶ 目前国内几家应用铜电镀技术的厂商基本上都使用进口设备,设备成本非常高,这是量产的关键瓶颈。

3)铜电镀使用耗材成本∶铜电镀所使用的干膜等耗材价格较高,国内厂商需要使用更廉价的干膜或感光胶等进行替代。但材料不是关键性瓶颈。

目前包括金刚玻璃、明阳智能、华晟新能源在内的很多厂商都在布局异质结电油池,但当前发展状况没有想象中乐观,实际落地规模较小。

此前预计今年底可以实现与PERC平价,但受到银浆、硅片厚度、靶材、制造技术等影响,实际上不知道能否做到。

目前异质结电池平均每瓦需要消耗20-22毫克银浆,单瓦银浆成本约1.8-2毛,限制了异质结电池的发展。

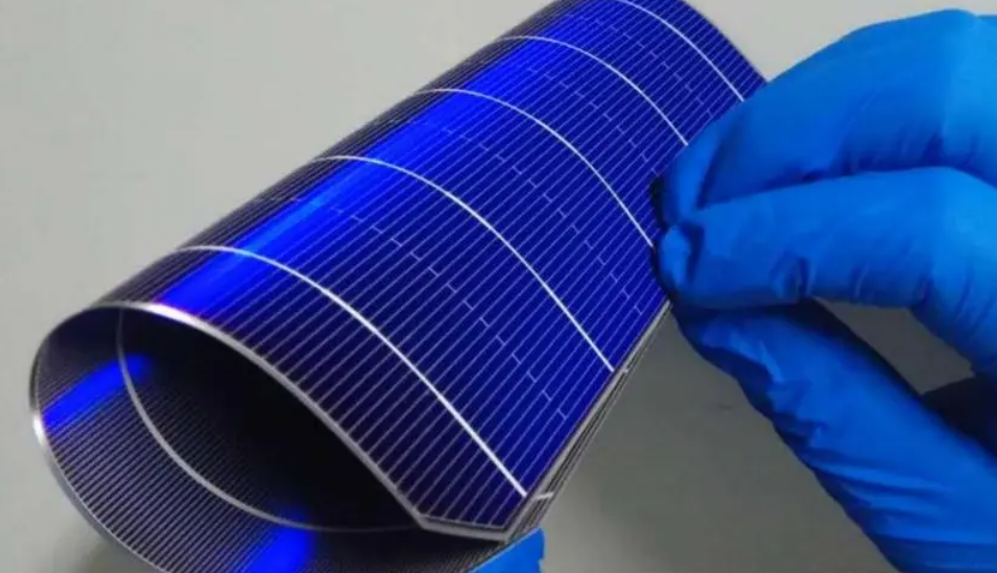

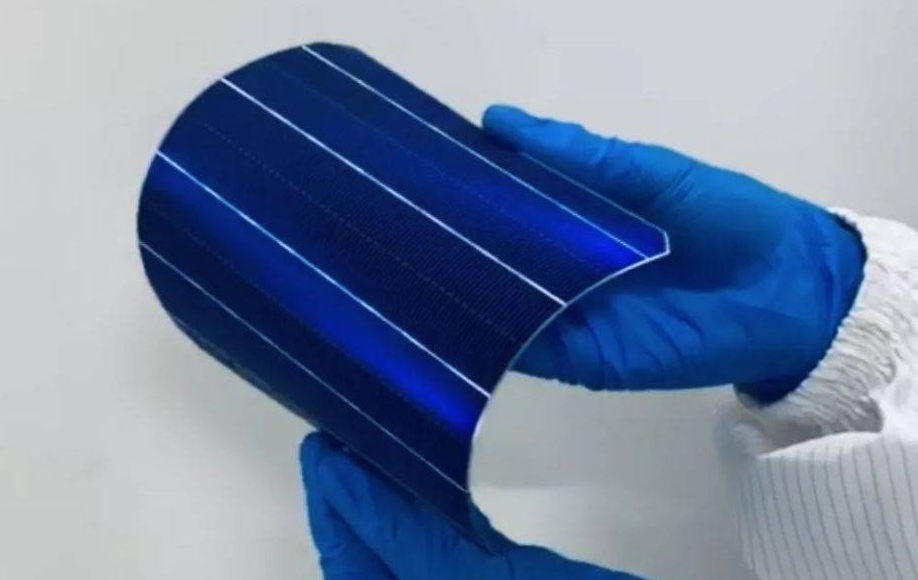

异质结电池具有天然的薄片优势,此前预计今年内异质结电池硅片厚度能下降至130微米,单瓦成本可降低6-7分钱。

虽然生产130微米异质结电油池不存在工艺问题,但设备自动化抓取时会导致薄电池的良率较低。

专家认为异质结电池大规模生产必须要进一步降低成本,目前厂商使用银包铜、铸锭单晶等方法来降低异质结电池的生产成本。

比如,宝峰使用铸锭单晶技术来降低异质结电池生产成本,赛维600兆瓦异质结电池生产线尚未建成就宣传其会使用铸锭单晶方法。

从技术角度来看,专家认为铸锭单晶技术不是一个很好的降本方案,使用铸锭单晶技术难以降低异质结电池的生产成本。

①实验结果显示,使用铸锭单晶的方法会导致异质结电池的转化效率降低1%;正常情况下,异质结电池的量产效率大约为24.7%-25%,其中,使用微晶层技术的异质结电池转化效率基本是24.7%,技术水平较好的厂商其异质结电池转化效率可以达到25%,而使用铸锭单晶技术的异质结电池转化效率难以达到24%以上。

②即使铸锭单晶技术降低了异质结电池的单片生产成本,但是因为转化效率低,所以银浆、靶材等单瓦平摊成本下降效果不显著,未来随异质结电池转化效率达到25.5%,铸锭单晶的降本效果更不显著。

5)部分厂商宣称布局几个GW的生产线,但都是一条一条地安装生产线,以便抢占市场先机,不会一下子安装所有的生产线。

6)专家认为随着硅片逐渐变薄,厂商逐渐使用银包铜技术等降本技术,异质结电池的单瓦成本不会高于TOPCon,最次也会和TOPCon成本相等。

专家预计今年年底异质结电池降本会取得较大突破,明年异质结电池会明显放量。

随着银包铜的应用、异质结电池的转化效率等达到预期,明年产能会比今年多。

专家认为今年年底硅片厚度较难下降至130毫米,但是银包铜的应用难度不大,通过各家努力异质结电池转化效率可能会达到25%。

1)银包铜的应用难度不高,厂商应用银包铜会降低异质结电池30%的成本,专家预计今年年底之前就会有银包铜的电站端验证结果。

①目前,银包铜的技术验证已经没有太大问题,银包铜已经通过了电池端和组件端的验证,只需通过电站端的验证后厂商就可以规模化应用。

因为应用银包铜是材料的变更,不是技术的变更,只需要验证其可靠性问题,所以只要银包铜能通过可靠性验证,那么厂商就可以直接使用银包铜,产业链不会发生太大变动。

②专家认为银包铜肯定能通过电站的验证,预计年底前会有电站端验证结果。

因为目前异质结电池降本压力较大,银包铜能否通过电站的验证不会耗时太久。

③如果今年年底能大规模应用银包铜,那么异质结电池的成本会降低30%,这属于比较大的进步。

2)各家厂商的共同努力可能会提高异质结电池转化效率。

①从技术角度来看,异质结电池的转化效率每年提升0.2%-0.4%就算得上良好。

目前异质结电池正处于行业风口,很多力量都在推动异质结电池降本增效,专家认为今年年底异质结电池的转化效率能取得比较大的突破。

②目前异质结电池的平均转化效率大约24.5%,如果厂商能安装一些新的生产线或改造旧的生产线,那么异质结电池的平均转化效率可能会达到24.8%-25%,这在今年年底有可能实现。

3、TOPCon、异质结、PERC、IBC四种技术路径,哪种技术路径性价比更高?

1)IBC∶除了隆基能通过改造PERC能量产HPC,其他厂商目前都不能量产IBC电池。

2)PERC∶PERC技术已经非常成熟,PERC技术电池的成本大约1.07元/瓦,成本下降空间有限,PERC电池的成本比TOPCon电池略低。

3)TOPCon、异质结∶TOPCon和异质结都是新技术。

目前受制于异质结电池的成本较高,虽然厂商异质结电池的规划比较大,但是异质结电池的落地情况不如TOPCon电池。

4、迈为、捷佳、钧石、理想不同技术路线的异质结设备性能对比?

1)迈为VHF+多腔室方式∶迈为的设备主要使用多腔室镀膜技术,使用VHF顺光屏的电流方式制造微晶。

因为这种VHF方式会产生驻波效应,导致腔体不能超过两米,如果超过两米,腔体就会不均匀,所以迈为需要采用多腔室或者通过调整工艺才能实现高产能。

2)钧石RF方式∶钓石RF方式与迈为VHF方式有所不同,钓石RF方式的腔体比迈为VHF方式更大。

因为钧石使用RF方式,其电流为13.56兆赫兹,所以钧石不会受到驻波效应的影响,其腔体可以更大,可以在腔体数量更少的情况下实现更高的产能。

3)迈为VHF方式和钧石RF方式的技术优劣势∶专家认为目前使用迈为VHF方式和使用钧石RF方式所制造的设备性能差异不大,未来使用迈为VHF方式制造的设备性能更优。

①非晶时代,钧石RF技术更具优势,微晶时代,迈为VRF技术更具优势。

因为钓石的技术产能更高,所以非晶电池的设备成本也会更低。

随电池技术变更,厂商逐渐应用微晶层,从技术角度看,因为微晶层能提升电池的转化效率,所以微晶层电池采用迈为VHF技术更具优势。

用钧石RF方式制造微晶,单面微晶能提升0.3%-0.4%的电池转化效率,用迈为VHF制造微晶,单面微晶提升0.5%-0.7%的电池转化效率,迈为VHF方式相比钧石RF方式更具优势。

③因为P面微晶的工艺难度较大,用钧石RF方式制造P面微晶,电池转化效率可能会提升0.1%,甚至转化效率不会提升,很难用RF方式制造P面微晶。

用迈为VHF制造P面微晶,电池转化效率可能会提升0.3%。

如果今年年底或者明年各厂商都使用双面微晶,那么迈为VHF方式的优势会更明显。

4)理想堆叠式方式∶①优点∶结构设计最完美,最符合科研需求,其均匀性和效率都最高,汉能、隆基都是使用堆叠式方式创造世界纪录。

②缺点∶产能特别小,U型排布制造难度较高,难以量产,且单位产能的成本比迈为VHF单位产能的成本高。

堆叠式方式只处于实验室阶段,不能大规模量产应用,通威和华晟使用堆叠式方式的量产进程都非常不顺利。

5)捷佳管P技术∶捷佳一直在生产板式PECVD设备,是设备领域的龙头企业。

捷佳在异质结电池制造设备领域起步较晚,依托管P-PERC经验,发展管式PECVD技术。

①优点∶捷佳管P技术的产能比迈为VRF、钧石RF、理想堆叠式的产能高。

②缺点∶管P技术存在一些缺陷导致其难以推向市场,如果能克服,专家认为管坯技术的优势将会很大。

A.因为管式PECVD技术通过一根电极杆穿过石英管,所以与迈为VRF、钧石RF、理想堆叠式相比,管式PECVD温度的均匀性比较差,镀膜均匀性较差。

B.管式PECVD会产生绕镀现象,目前这个问题难以解决。

虽然管式PERC也会产生绕镀现象,但是PERC对绕镀要求不严格,而异质结电池对绕镀要求较为严格,绕镀现象会对异质结电池的生产产生较大影响。

③捷佳的管式TOPCon也会产生绕镀现象,但因为TOPCon需要进行背抛光或背刻蚀处理,所以即使产生绕镀,也会被去掉。

就像管式PERC一样,即使出现了双面扩散,通过背刻蚀工艺也可以去掉背面绕镀,而异质结电池没有背部处理这一工序,无法解决绕镀现象。

隆基HPBC电池可能会使用LPCVD和激光,激光技术是其生产HPBC电池的关键,具体不太了解。

6、迈为的半片技术有什么优势?其他厂商是否可以使用半片技术?

1)迈为的半片技术可以减少碎片,符合硅片的发展趋势。

硅片尺寸越来越小,厚度越来越薄,碎片会越来越多,迈为通过半片技术生产电池符合硅片的发展趋势。

②半片技术可以减少碎片,尤其是可以降低异质结电池的碎片,在源头上解决异质结电池效率损失问题。

半片组件造成的功率损失较小,厂商都是生产半片组件,不会生产整片组件。

把PERC等整片组件进行滑片处理,会造成电池转化效率降低0.1%-0.15%,而异质结电池是低温工艺,采用非晶硅镀膜,如果把整片切成半片,激光切割的高温过程会破坏异质结电池钝化效果,这会使得异质结电池效率转化效率降低0.3%。

2)半片技术难度不高,其他厂商都可以使用半片技术。

①半片技术是行业的发展趋势,其他厂商也可以使用半片技术,只是迈为率先使用了半片技术。

目前,新安装的182mm和210mm硅片生产线都使用了半片技术。

②半片的技术难度不高,厂商只需要对自动化设备进行调整就可以使用半片技术。

整片是一个轨道进行燃烧,半片是两个轨道进行燃烧,只需调整自动化设备即可。

7、钙钛矿对晶硅电池有什么影响?是否会和异质结或TOPCon进行叠层?

专家认为目前钙钛矿是市场的炒作,没有5-8年的发展时间,钙钛矿无法实现量产。

1)虽然自2010年开始经过十多年的发展,钙钛矿的转化效率由百分之几提升至很高,但是钙钛矿无法实现大尺寸生产。

①钙钛矿采用湿法涂布的方式,无法生产大尺寸钙钛矿电池。

目前钙钛矿电池的光衰问题、紫外线分解水问题、怕光问题等都未解决,这些因素都会降低钙钛矿电池的稳定性。

2)专家认为钙钛矿不一定会和异质结、TOPCon进行叠层。

因为钙钛矿电池的转化效率能达到25%,即使叠加上晶硅,电池的转化效率仅能达到27%-28%,而叠层的成本较高,性价比不高,没有必要叠层。

若未来钙钛矿对晶硅电池冲击较大,也只有晶硅电池厂商会考虑叠层钙钛矿,钙钛矿电池厂商不会考虑叠层。

3)从电池的结构来讲,目前钙钛矿与异质结电池的叠层效果更好,未来随着TOPCon电池的发展,钙钛矿与TOPCon的叠层效果也会变好。

异质结电池只需要在复合层上叠加钙钛矿,相当于进行串联,会形成高开压、低电流。

②目前TOPCon电池背面是PERC钝化,正面是氧化铝,其转化效率为24.5%。

随TOPCon与异质结电池不断竞争,未来TOPCon也会采用双面PERC钝化形式来解决正面的缺陷提高转化效率,那么钙钛矿与TOPCon进行也会比较好。

8、钢板印刷、激光转印等金属化方式对异质结电池的影响如何?

钢板印刷、激光转印可以降低电池的生产成本,但是钢板印刷、激光转印技术是过渡性降本技术,不是革命性技术,专家认为铜电镀是革命性降本技术。

1)厂商采用钢板印刷、激光转印等技术都是为了降低电汕的生产成本,未来两年内钢板印刷、激光转印搭配银包铜的降本效果会比较好。

钢板印刷、激光转印可以使电池栅线更窄,可以降低百分之十到百分之二十几的耗银量,降低电池的生产成本。

钢板印刷可以使栅线由35微米下降至18-20微米,激光转印可以使栅线更窄,形貌更好,可以提高银浆使用率。

2)铜电镀技术是革命性的降本技术,是替代丝网印刷和银浆的最好技术。

因为纯铜浆固化之后会氧化,其电阻率会很高,所以印刷技术无法使用纯铜浆,采用银包铜进行过渡,而铜电镀技术可以用铜浆完全替代银,所以专家认为铜电镀技术是革命性的降本技术。

因为光伏领域对精细度要求较高,未来精度可能会要求达到十几微米,高度可能会要求达到十微米,而日光伏领域要求铜电镀的成本较低,所以即使PCB发展历史长达几十年,甚至上百年,PCB在光伏领域的应用也较为新颖。

除了赛昂在十年前发展、几年前钧石开始进军、国电投也在发展PCB技术外,国内厂商在光伏领域较少应用PCB技术,而光伏领域应用PCB技术的厂商较少导致了PCB在光伏领域的进步非常缓慢。

③近两年,随厂商逐渐意识到异质结电池必须要进行降本,而钢板印刷、激光转印等方式降本效果有限,隆基、通威、迈为等龙头厂商逐渐布局铜电镀技术。

专家认为隆基、通威、迈为等龙头厂商的布局会促进铜电镀的发展,未来两三年内可能会出现GW型的PCB技术。

9、目前在实验室中使用铜电镀技术,电池转化效率能达到多少?什么因素导致铜电镀电池无法量产?

实验室条件下,钧石、国电投应用铜电镀技术的电池转化效率可能会超过24.7%-24.8%。

采用铜电镀技术的电池遮光面积更小,电阻率更低,这导致了其电池转化效率会比丝网印刷高0.3%-0.5%。

①遮光面积更小∶铜电镀的栅线可以很窄,基本能达到25微米,而丝网印刷的栅线宽度大约80-85微米,远不及铜电镀。

②电阻率更低∶铜电镀使用纯铜,其电阻率大约1.7欧米,而丝网印刷不是纯银,会包含部分有机物或者树脂残留,通过颗粒状的银粉进行接触,其电阻率大约4.5-6欧米,是纯银的3-4倍,远高于铜电镀,这导致了丝网印刷电池的效率比铜电镀电池低。

2)虽然钧石等厂商在铜电镀领域深耕多年,可能会有铜电镀解决方案,但是铜电镀的设备成本较高、产能较低、铜电镀的耗材成本高等因素导致铜电镀电池无法量产。

①铜电镀的设备成本较高∶目前国内几家应用铜电镀技术的厂商基本上都是使用进口设备,设备成本非常高,国内厂商面临如何实现设备国产化替代问题。

钧石可能会自己生产一部分设备,但是大部分的图形化电路都使用进口设备。

②铜电镀的产能低∶铜电镀的产能低,如何实现高产能是国内厂商需要解决的问题。

③铜电镀的耗材成本高∶因为铜电镀包括图形化处理,而图形化处理需要使用干膜等耗材,所以应用铜电镀的成本比应用金属银高。

玉内厂商需要使用更廉价的于膜或感光胶等材料替代比较昂贵的干膜材料。

10、如果能量产铜电镀电池,铜电镀电池的成本会比纯银电池低多少?

因为铜电镀技术会提高电池0.3%的转化效率,而且不使用金属银,所以使用铜电镀技术的电池成本大约会下降5-6分/瓦。

11、光伏领域,哪些国内铜电镀厂商发展较好?哪一家厂商最可能量产铜电镀设备?

1)在光伏领域,目前国内发展较好的铜电镀厂商主要有太阳井、东威科技、捷德宝、无锡昆盛,还有一部分不太知名的PCB厂商从其他领域向光伏领域拓展。

太阳井、东威科技是垂直电镀类厂商,捷德宝、无锡昆盛是水平电镀类厂商。

太阳井正与通威合作,捷德宝与海源合作了600兆瓦的铜电镀项目。

因为之前无锡昆盛是电视设备领域的铜电镀厂商,所以无锡昆盛进入光伏领域也是使用水平电镀技术。

2)捷德堡的设备存在难以克服的技术问题,东威的设备难以克服产能问题,专家认为哪家企业最先解决自身存在的问题,就会处于领先地位。

①捷德堡等水平电镀类厂商∶水平电镀具有量产优势,增加滚轮倒数就可以扩大产能,但水平电镀也有难以克服的技术缺陷。

放8片、10片或者16片的滚轮倒数,其难度都一样,都可以通过水平漂过的方式实现量产。

②东威等垂直电镀类厂商∶ 东威的铜电镀设备在技术上没有太多缺陷,但其产能问题较难解决。

垂直电镀通过把单片挂上去实现量产,这对设备自动化要求非常高、目前,东威的一条铜电镀生产线只能印刷3000-5000片,但很多厂家要求东威的一条铜电镀生产线印刷8000片,东威的设备难以达到厂商的要求。

铜电镀量产的主要瓶颈是设备,材料是铜电镀量产的瓶颈,但不是关键性瓶颈,材料问题会在设备问题之前解决。

因为铜电镀的产能涉及图像化的设备,而设备存在瓶颈.所以目前部分厂商能应用铜电镀技术,但是其产能较小,无法量产。

13、在异质结电池领域,国内哪些厂商的低温银浆较为领先?

目前,在异质结电池领域,生产低温银浆的国产厂商主要有银星科技、苏州晶银、帝科,匡宇科技、常州聚和,专家认为这些厂商的技术水平都差不多,没有哪家厂商的技术较为领先。

因为这些厂商关键性材料(银粉)都是外购的,没有掌握核心技术,仅掌握一些非关键性的配方工艺,技术水平都差不多。

异质结电池对焊带的要求取决于焊接工艺的要求,目前焊带不是生产异质结电池的主要障碍。

生产异质结电池属于低温工艺,需要使用低温焊接工艺,这可能需要改变焊带的材料。

目前,焊带主要使用锡包铜线,各厂商没有很强烈的意愿更换锡包铜材料,焊带材料不是生产异质结电池的主要障碍。

15、SmartWire专利到期对HJT的发展有什么促进作用?是否更适合TOPCon或异质结电池使用?

1)SmartWire专利是组件技术,专家认为SmartWire专利到期后会引起厂商的研究热潮。

2)TOPCon与异质结电池都可以使用SmartWire专利。

因为SmartWire专利是组件技术,而TOPCon与异质结电池除了小部分组件技术会有所差异,大部分组件技术都是相同的。

3)专家认为SmartWire专利不一定会降低光伏组件的成本,但可能会降低异质结电池的成本。

SmartWire专利可以降低银浆的消耗量,而异质结电池所使用的低温银浆价格较高。

1)隆基∶根据隆基的公告,隆基会安装1.2GW的HJT中试线,目前已经安装了600兆瓦的HJT 中试线。

其他厂商都是整线设备,而隆基1.2GW的HJT中试线与其他厂商不同,隆基是拼凑设备。

因为隆基具备强大的研发能力能够完成设备之间的搭配,还有给未来的设备选型打下基础的考虑。

2)晶澳∶晶澳已经安装了一条钧石的生产线,目前晶澳已经完成了设备调试,可能正进行工艺调试。

17、如何看金刚、华晟两家公司公布的数据?今年金刚是否量产130微米硅片?

1)金刚、华晟两家公司称其硅片的厚度能降到130微米,专家认为这是实验室数据,如果大规模量产,其硅片的厚度不太可能降到130微米。

2)目前,金刚的130微米硅片生产线正处于调试阶段,产线没有满产,金刚130微米硅片生产线的具体信息与其发布信息会有所差异。

从电池端来看,自动化设备较难控制碎片率;从组件端来看,焊接工艺难以保证130微米硅片的良率,所以专家认为金刚难以量产130微米硅片,但也不排除金刚的技术比较先进导致其能量产130微米硅片。

18、TOPCon电池硅片的厚度是否会比异质结电池硅片的厚度更具优势?

1)理论而言,TOPCon电池硅片的厚度比异质结电池硅片的厚度更具优势,但在实际量产过程中,异质结电池硅片的厚度没有劣势,其厚度与TOPCon电池硅片的厚度一致。

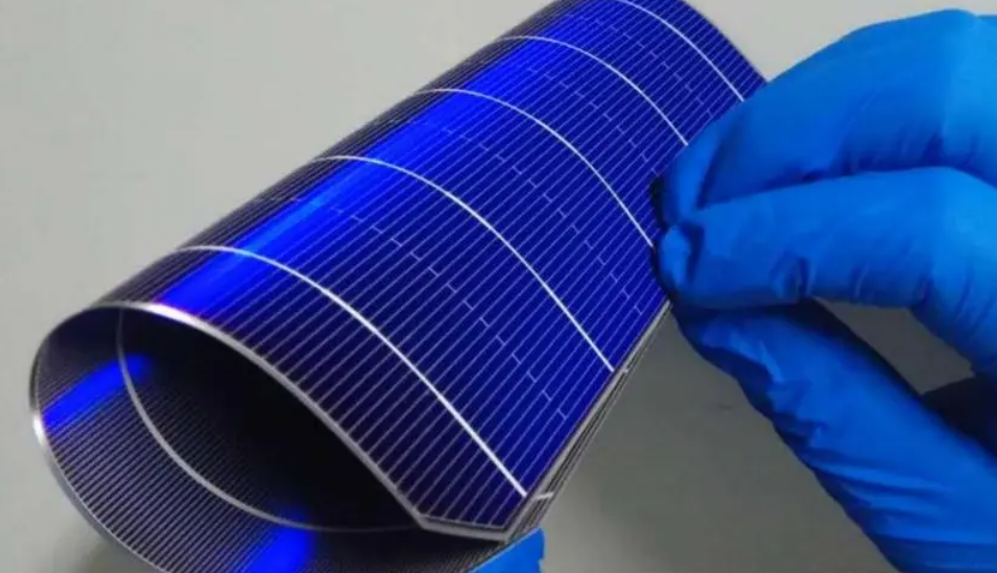

2))因为异质结电池采用低温工艺、工艺过程产生的碎片较少、工艺步骤较少以及电油转化效率更高,所以专家认为未来异质结电池的硅片的厚度比TOPCon电池更具优势。

①低温工艺∶异质结电池采用低温工艺,而TOPCon电池采用高温工艺,TOPCon电池的硅片基本是在950-1050度的高温环境下生产,未来异质结电池的硅片比TOPCon电池更具优势。

高温环境会改变硅片的物理性质,导致硅片会比较软,高温软化后硅片又会比较脆,高温不太适合硅片薄片化。

②工艺过程∶异质结电池采用板式结构,除了制绒外,整个生产流程都是平躺式的,产生的碎片较少。

而TOPCON电池有板式的也有树立式的,硅片越大越薄,碎片就会越多。

③工艺步骤少∶TOPCON电池有12-13步制造工艺,而异质结电池仅4-5步制造工艺。

④电池转化效率∶A. 随硅片逐渐变薄,异质结电池的转化效率可能会提升。

异质结电池使用双面非晶硅钝化,表面钝化效果非常好,会降低电流、光吸收以及电阻,随硅片逐渐变薄,VOC上升幅度会超过电流下降幅度,电池的转化效率会提升。

若不考虑其他因素,硅片的厚度由150微米下降至120微米,电池的转化效率会提升0.1%-0.15%。

B.目前,Topcon电池的结构不是最完美的,背面采用PERC结构,其背面的钝化效果与异质结电池类似,因为Topcon电池的正面采用氧化铝加氮化硅结构,其正面的钝化效果与异质结电池差异较大,而且Topcon电池正面的金属化通过隧穿氧化硅、氧化铝,使银浆与硅相接触,金属化的负荷非常大,所以Topcon电池前表面的负荷很大。

随硅片厚度逐渐下降,Topcon电池的电流下降量与异质结相同,但是Topcon电池的开压不会上升或上升幅度比电流下降幅度小,那么Topcon电池的转化效率会下降0.1%-0.2%。

⑤专家认为未来异质结电池硅片的厚度可能比Topcon电池薄10-15微米,甚至20微米。

因为目前异质结电池尚未使用双面多晶硅,所以异质结电池硅片的厚度与Topcon电池的差异尚未显现,未来随异质结电池使用双面多晶硅以及自动化设备和组件适应硅片的薄片化,那么异质结电池硅片的厚度与Topcon电池的差异就会显现。

来源:正点光伏

原文始发于微信公众号(光伏产业通):关于异质结电池18个核心观点整理