光伏新增装机拉动EVA、POE未来需求提升。我们预计2023-2025年全球光伏装机量分别为340/420/500GW(其中2023年、2025年引用海通电新团队预测),按此测算,光伏胶膜粒子需求分别为204/252/300万吨。

根据InfoLink预计,2023-2024年全球光伏级EVA供给分别为169万吨、192万吨,光伏级POE供给分别为47.5万吨、59万吨,胶膜粒子整体仍处于紧平衡。

(1)假设Topcon采用双面POE封装方案,则2023-2025年POE光伏需求将分别达到45/75/103万吨,EVA需求分别为159/177/197万吨,POE粒子供应偏紧;

(2)若Topcon采用双面EPE封装方案,则2023-2025年POE光伏需求分别为24/37/49万吨,EVA需求分别为180/215/251万吨,POE紧张状况能得到一定缓解,EVA供应则变得更紧张。

EVA为第四大乙烯共聚物,VA含量决定其用途。EVA由乙烯单体(E)与醋酸乙烯(VA)单体共聚而成,是继高密度聚乙烯(HDPE)、低密度聚乙烯(LDPE)、线性低密度聚乙烯(LLDPE)之后的第四大乙烯共聚物。

按照VA含量不同,可分为EVA树脂(VA含量小于40%)、EVA弹性体(VA含量40%-70%)和EVA乳液(VA含量75%-95%)。

EVA树脂中VA含量高的产品常用于热熔胶、光伏胶膜和涂覆料,VA含量低的产品主要用于薄膜、注塑类产品的生产。

2021年全球EVA产能650万吨/年,其中东北亚、北美、西欧三大区域占比达到88%。

根据华经产业研究院,中国大陆产能177万吨/年,占全球27%;韩国、西欧、日本分别为118万吨、104万吨、64万吨,占全球产能比例分别为18%、16%、10%。

EVA国产化进程加快,进口依存度下降。2018年-2020年我国EVA产能均为97.2万吨/年,没有新产能的投放。

2021年新增产能80万吨/年,年总产能达177.2万吨,同比增长82.30%;产量101万吨,同比36.01%;表观消费量205万吨,同比10.14%;进口依存度54.38%,较2017年下降13.44个百分点。

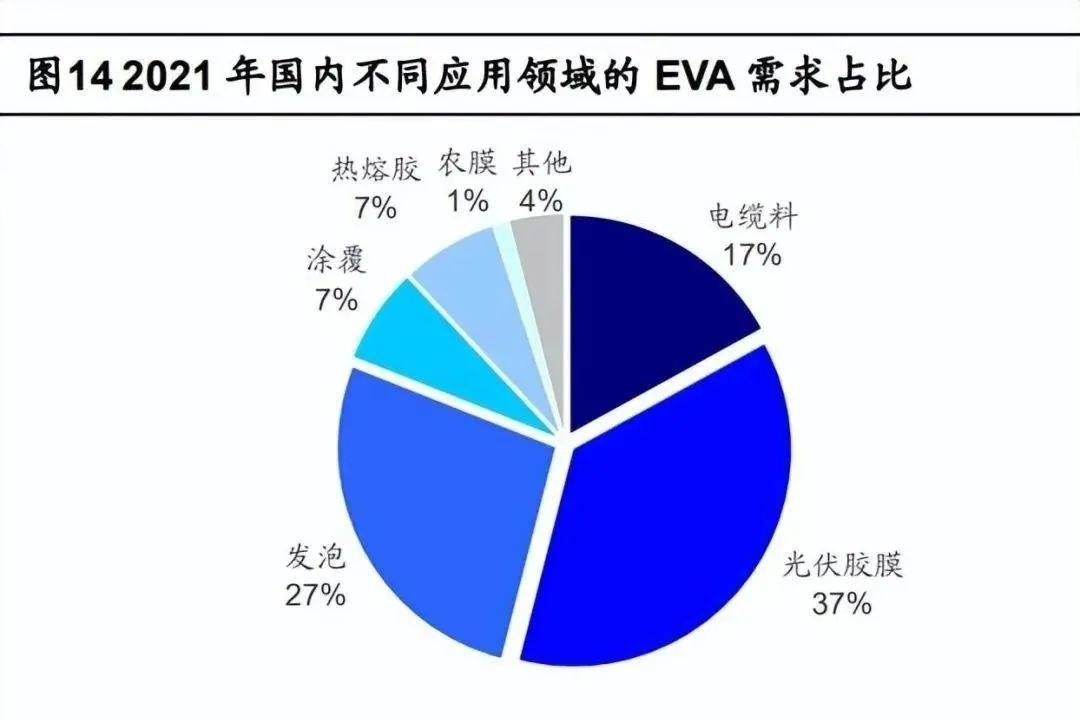

光伏料贡献EVA重要需求增量。光伏料、发泡料、电缆料是国内EVA三大主要用途,2021年分别占下游需求37%、27%、17%。其中,光伏料需求近年来增长迅速,2021年需求占比较2017年提高10个百分点。

国内EVA工艺分为釜式法和管式法,以利安德巴塞尔管式和埃克森美孚釜式为主。

2021年,国内已有EVA产能中,管式法产能为120.0万吨/年,产能占比67.72%,管式法可以大规模生产LDPE及VA含量低于30%的EVA树脂,且其投资和操作费用低于釜式法;釜式法产能为57.2万吨/年,产能占比32.28%,可生产VA含量低于40%的EVA树脂。

在管式法工艺中,巴塞尔管式法产能占比为83.33%。国内EVA市场集中度较高,光伏级EVA产能有限。截至2022年12月底,我国EVA生产企业约12家,前三大生产企业斯尔邦、浙石化、延长榆林各有产能30万吨/年,合计占比约42%。

其中,光伏级EVA生产难度较大,目前主要由斯尔邦、浙石化、延长榆林、联泓新科等企业主导生产,光伏级EVA产能约104万吨。

根据我们统计,2023-2025年国内EVA计划新增产能约352.8万吨;其中,多数装臵预计2024年后投产,2023年预计新增产能仅55万吨。

此外,根据联泓新科《2021年4月8日投资者关系活动记录表》,全新EVA装臵生产光伏胶膜料通常需要较长装臵调试和探索磨合期,且在装臵总产能中占比有限,因此我们预计2023年光伏级EVA新增产能相对有限。

2017-2019年,国内EVA价格中枢基本维持在12000-13000元/吨。

2020年三季度以来,在光伏需求旺盛、供给紧张等因素影响下,国内EVA价格中枢抬升、波动加大,2021-2022年平均价格23067元/吨,平均价差(价差=EVA-0.28*醋酸乙烯-0.72*乙烯*汇率)14659元/吨。

2023年,我们预计全球光伏装机维持高增长,而光伏级EVA新增产能相对有限,预计光伏级EVA维持较高景气度。

聚烯烃弹性体(简称POE),是指乙烯与高碳α-烯烃(1-丁烯、1-己烯、1-辛烯等)的无规共聚物弹性体。

通常所说的POE主要是指辛烯质量分数大于20%的乙烯-辛烯共聚弹性体。聚烯烃原料丰富,具有相对密度小、耐化学药品性、易加工成型等特点,目前,POE已被广泛应用于汽车零部件、电线电缆、机械工具、家居用品、玩具、娱乐和运动用品、鞋底、密封件、热熔胶、光伏封装材料等领域。

全球POE产能约为160万吨/年,陶氏化学、埃克森美孚、三井、SK集团、LG化学等公司实现了POE的工业化生产。

POE的生产采用茂金属催化剂,生产技术主要为陶氏化学开发的溶液法聚合工艺和埃克森美孚开发的高压聚合技术。

POE产能分布集中,陶氏化学占据主导地位。根据华经情报网百家号,2021年陶氏在全球产能占比达48%。

2015年以来韩国产能扩张较快,LG、SK集团等企业产能份额快速提升,并有进一步扩产计划。埃克森美孚近年来逐渐转向生产丙烯基弹性体产品,三井在新产品开发方面工作较多,产能新增方面相对较为保守。

从区域来看,亚洲尤其是东亚地区已经成为全世界最大的POE相关产品生产中心,2021年东亚地区在全球POE产能中占比已达54%。

2021年我国POE应用光伏领域反超汽车市场,成为最大单一市场。

2021年光伏占国内POE需求比例为40%,汽车市场退居第二,占比为26%,而在2021年之前,汽车一直是POE国内最大的需求市场。

POE作为单一材料用于光伏组件的封装材料,低水蒸气透过率、高体积电阻率的特点可保证光伏组件在高温、高湿环境下安全、长久的使用,性能优于EVA。

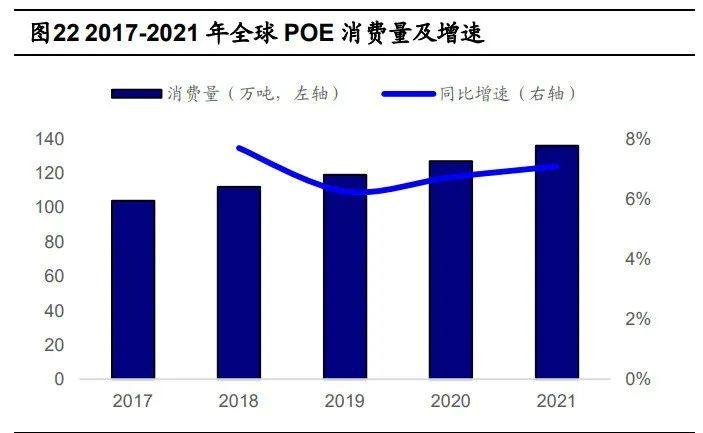

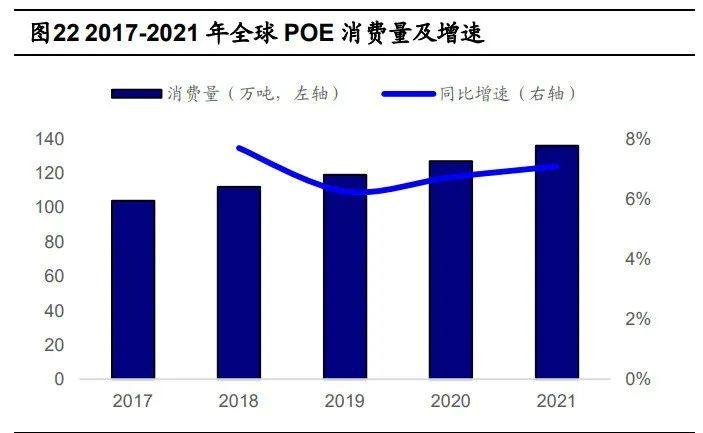

全球及我国POE消费量呈增长趋势。根据华经情报网百家号,2021年全球POE类产品需求总量约在136万吨,2017-2021年的CAGR约为7%。

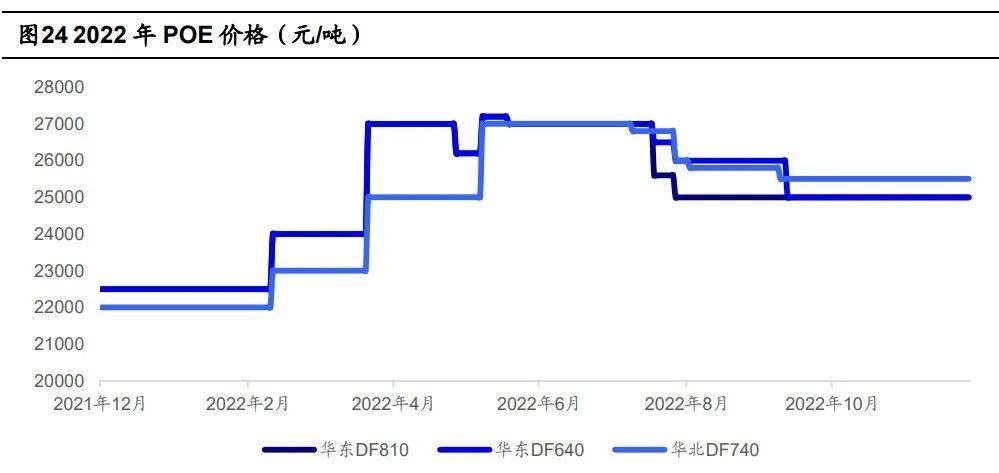

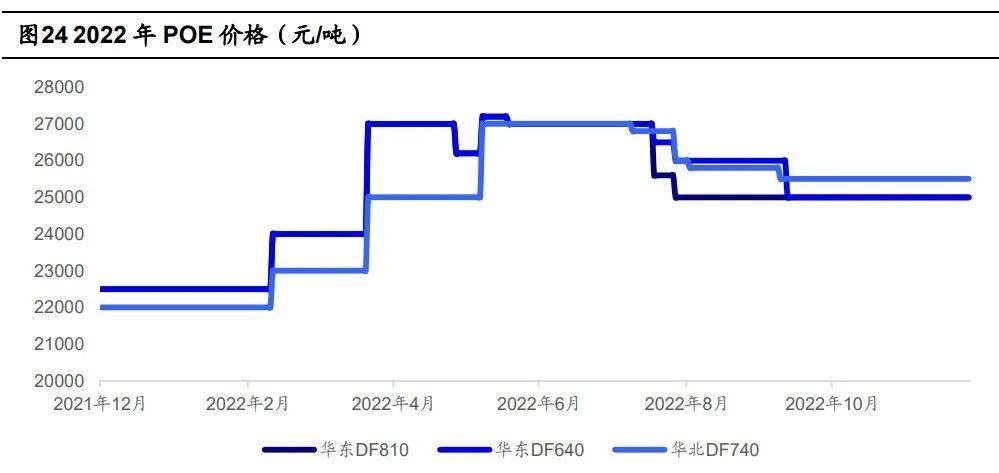

2021年我国POE消费量约64万吨,同比增长8.47%,2017-2021年的CAGR为31%。POE价格仍处高位。

2022年,POE价格一直维持在2万元/吨以上,2022年平均价格为25059元/吨。POE研发壁垒高。

现阶段POE研发难点主要集中在茂金属催化剂以及共聚单体α烯烃等;其中共聚单体方面,我国聚烯烃共聚单体目前以1-丁烯为主,近年来我国在1-己烯方面取得突破,但1-辛烯仍未实现工业化生产。

α-烯烃聚合较复杂,工艺尚未成熟。随着聚乙烯中共聚单体α-烯烃含量的增加,聚乙烯产品从高密度聚乙烯(HDPE)到线型低密度聚乙烯(LLDPE),到聚烯烃塑性体(POP),再到POE,密度从高到低,材料性能从热塑性塑料过渡到热塑性弹性体。

α烯烃的聚合比乙烯更复杂,α-烯烃的取代基会导致单体位阻增加,与催化剂活性中心配位和插入时需要更大的空间,而且聚合活性通常较乙烯低。

由于α-烯烃的不对称性,存在区域选择性和立构选择性的问题,α-烯烃插入方式不同,会导致最终聚合物的性能不同。这也是催化剂设计时需要考虑的因素。

POE催化剂随着聚烯烃的种类而演变,目前以茂金属催化剂为主。

从最初的用于制备HDPE的Ziegler-Natta催化剂到活性更高、聚合物结构更可控的单活性中心茂金属催化剂,再到共聚能力更强、耐高温性能更好的限制几何构型(CGC)催化剂,到不含环戊二烯类配体、结构更丰富的非茂催化剂。

商业化POE主要是用桥联茂金属催化剂(包括桥联二茂催化剂和CGC催化剂)。

这两类催化剂由于具有特殊的配体结构和桥联基团,其茂-金属-茂或茂-金属-N形成的咬角小,中心金属周围空间更开放,活性更高,有利于α-烯烃配位和插入,从而实现POE所需的较高的α-烯烃含量。

国内企业积极布局POE产业链,国产化有望实现突破。

目前国内万华化学、中石化茂名石化、东方盛虹、斯尔邦等已经完成POE中试,中石化天津石化、卫星化学、浙石化等企业也在积极规划POE产能,国产化布局加快。

此外,卫星化学、浙石化等也在布局上游α-烯烃原料。

原文始发于微信公众号(光伏产业通):胶膜粒子:EVA、POE需求及产能测算